杜瓦为红外焦平面探测器提供良好的低温工作环境以及光、机、电、热传输通道。其中冷台面支撑结构作为红外探测器的承载平台,承受设备运输、振动、冲击等作用,对支撑结构的强度提出了更高的要求。因此需要开发新型支撑结构以提高杜瓦的可靠性。

据麦姆斯咨询报道,近期,华北光电技术研究所的科研团队在《红外》期刊上发表了以“3D打印氧化锆材料在红外探测器中的应用探索”为主题的文章。该文章第一作者为高依然,主要从事红外探测器封装结构的研究工作。

本文根据红外探测器组件低传导漏热、高可靠性的需求,从宏观和微观的角度对不同的支撑结构材料进行分析,对比了两种成型工艺所制备的支撑结构对红外探测器设计制造的影响。与传统加工方式相比,采用数字光处理(DLP)技术成型的氧化锆精度可达到士0.03 mm,与X射线衍射仪(XRD)衍射峰标准卡片符合。这说明其纯度较高,且该技术能缩短工艺时长,优化封装流程。

氧化锆支撑结构在红外探测器中的应用

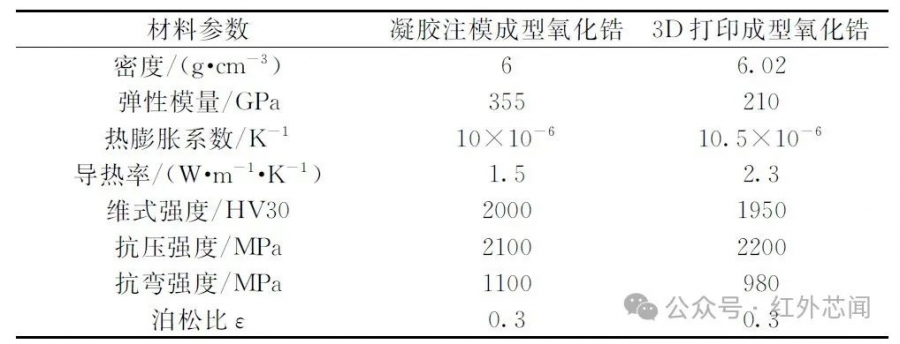

为了保证制冷型红外探测器的性能,需要给其提供一个低温、高真空的工作环境,所以通常把探测器封装在微型杜瓦结构中。图1所示为基于集成式斯特林制冷机的红外探测器杜瓦组件(IDDCA)。

支撑结构的一端为100K以下温度的冷台,另一端为室温端。两端有较大温差,会产生较大的传导漏热。因此在设计支撑结构时,需同时考虑支撑强度和漏热量。

图1 IDDCA组件的结构示意图

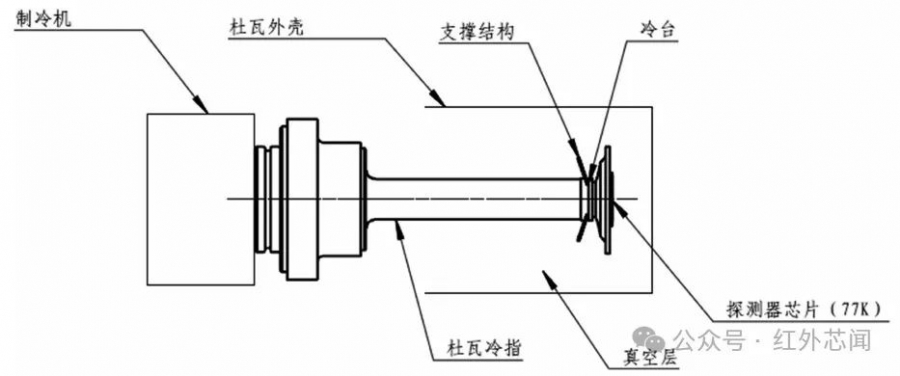

因此,为提高制冷效果,一是可以增大支撑结构的传热路径L或是减小支撑结构的横截面积A,但是这会降低结构的支撑强度,不利于组件的力学性能;二是可以选择低导热、高强度的材料作为支撑材料。因此,目前氧化锆支撑结构被广泛用于红外探测器组件。如图2所示,设计4根独立的斜拉式支撑杆,彼此呈90°夹角;通过胶粘工艺,一端支撑在外壳部件上,另一端支撑在冷台与冷指焊缝下端,以降低应力水平。

图2 传统IDDCA组件支撑结构的示意图

在实际装配过程中,由于加工周期和工艺复杂性,易造成装配误差,从而产生结构应力,降低杜瓦的可靠性。因此,如何通过结构设计和制造工艺共同实现支撑结构的优化,同时保证材料性能指标,是当前面对的重点问题。

氧化锆成型工艺对比

基于传统工艺的氧化锆支撑杆

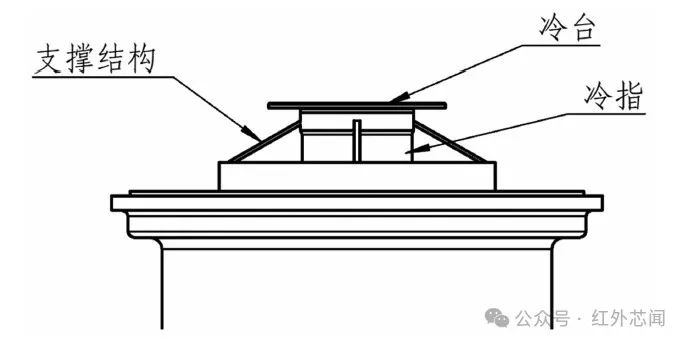

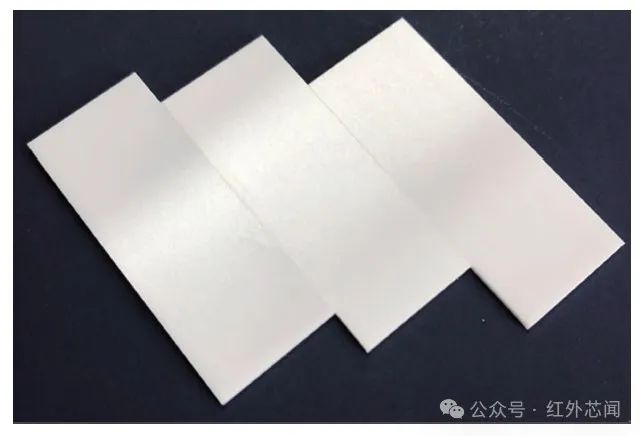

在传统氧化锆支撑杆制造中,通常采用氧化锆粉末,由凝胶注模成型(工艺过程见图3)。其原理是氧化锆粉末分散在有机溶液中,在催化剂作用下发生聚合反应,形成网状结构;将陶瓷粉末包裹其中,形成坚硬的胚体;再进行高温烧结。所得的氧化锆片如图4所示,其表面平整光滑,光泽感强。

图3 凝胶注模成型的工艺流程

图4 凝胶注模成型氧化锆片

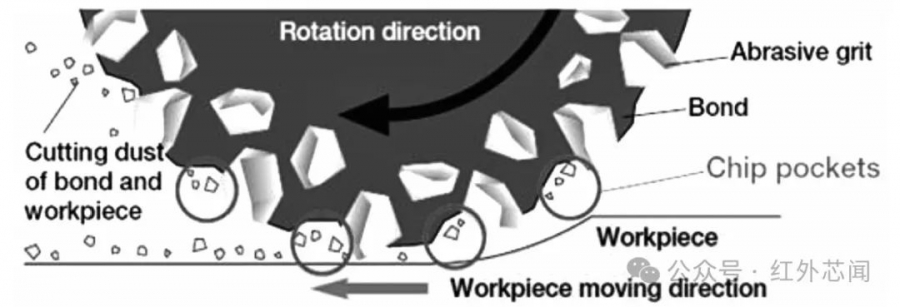

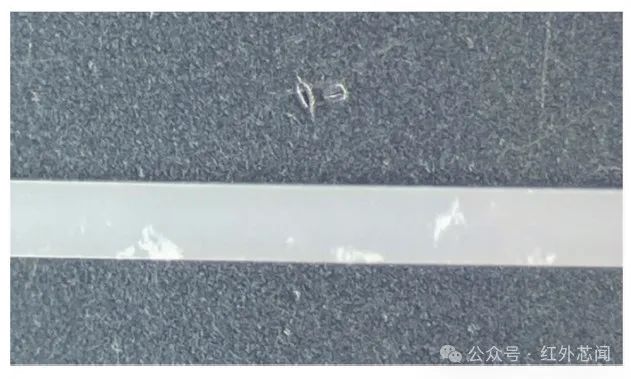

红外探测器微杜瓦所用的支撑杆尺寸较小,凝胶注模成型所得的氧化锆片需要进行二次加工。通常使用金刚石划片刀进行切割,将其加工成微杜瓦所需的“杆状”支撑结构。金刚石划片刀切割的示意图如图5所示。金刚石磨粒不断脱落,更新切割面,实现分离。但是氧化锆属于脆性材料,切割时会引入较大的应力,易出现崩边、裂纹等缺陷(见图6)。这会降低支撑强度。

图5 金刚石划片刀切割示意图

图6 氧化锆划片后产生的缺陷

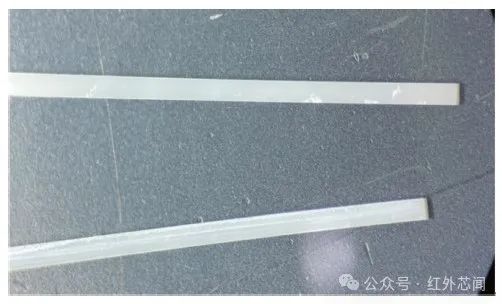

采用划片工艺加工的支撑结构形状单一,无法切割成复杂形状。因此在实际应用中,将氧化锆片划片成“杆状”,如图7所示。使用多根支撑杆进行分体装配。支撑杆与冷指、外壳部件之间通过胶粘固定。由装配误差带来的结构应力,会引起传导漏热增大或支撑力不足的问题。

图7 氧化锆支撑杆实物图

氧化锆陶瓷DLP成型工艺

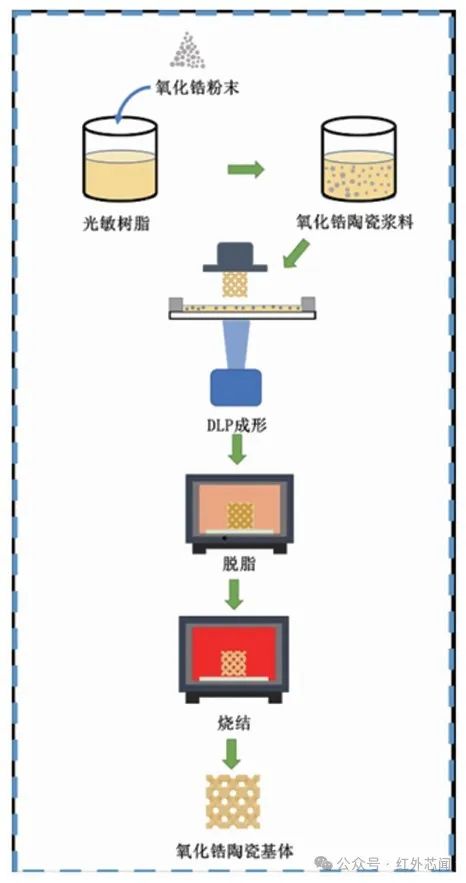

3D打印技术又称增材制造技术。DLP是在光固化成型(SLA)技术上发展而来的。其工作原理是根据模型切片的图案形成实际可执行的像素单元,将单元固化后逐层叠加;在完成所有打印工作之后,去掉零件周围的多余材料,就能得到所需的陶瓷生坯构件(流程见图8)。以氧化钇作为稳定剂条件下制备的氧化锆粉末、光敏树脂等试剂为原料进行DLP成型。通过脱脂去除坯体中的有机物质,然后高温烧结成所需零件。其尺寸加工精度可以达到士0.03 mm,且制造周期短,能得到复杂结构的零件(见图9)。该技术在医疗、航天、航空、大型火力发电、化工和冶金等领域得到了广泛应用。

图8 DLP成型氧化锆陶瓷的制备流程

图9 用DLP技术加工的复杂结构

上文提到氧化锆陶瓷的脆性使其难以切割加工成复杂形状,而DLP技术则很好地优化了这一点,可以根据实际应用需求设计复杂结构的零件。将红外探测器微杜瓦支撑结构设计成一体式装配,代替传统的多根支撑杆分体装配,可减小误差带来的应力变形以及由冷热端温差带来的冷台变形。但是脱脂后是否存在有机物残留以及烧结后的力学性能需进一步分析验证。同时要保证打印样品具有高致密度、高力学性能和低收缩率,需要陶瓷浆料的高固含量。

凝胶注模成型与DLP成型氧化锆材料的性能对比

表面形貌对比

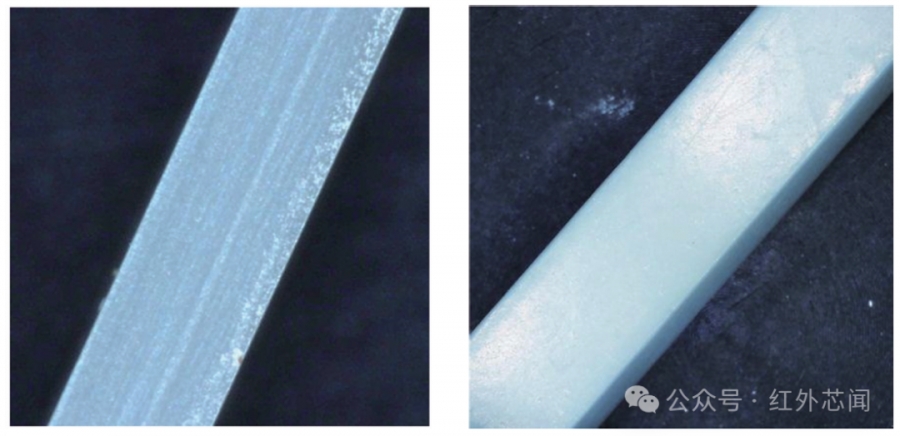

为进一步验证使用DLP工艺制造的氧化锆材料作为红外探测器组件支撑结构使用的可靠性,对两种制造工艺所加工的氧化锆进行形貌、材料性能、材料成分和微观分析。图10为光学显微镜下两种氧化锆材料的颜色、形貌情况。可以看到,用DLP技术加工的氧化锆颜色更白;凝胶注模成型的氧化锆表面光亮,但由于材料特性使其容易磕碰缺角,影响结构的力学性能;DLP成型的氧化锆表面哑光,其表面有“凸起”的颗粒状物质,需进一步分析其微观形貌。

图10 左图为凝胶注模成型氧化锆,右图为DLP成型氧化锆

材料性能对比

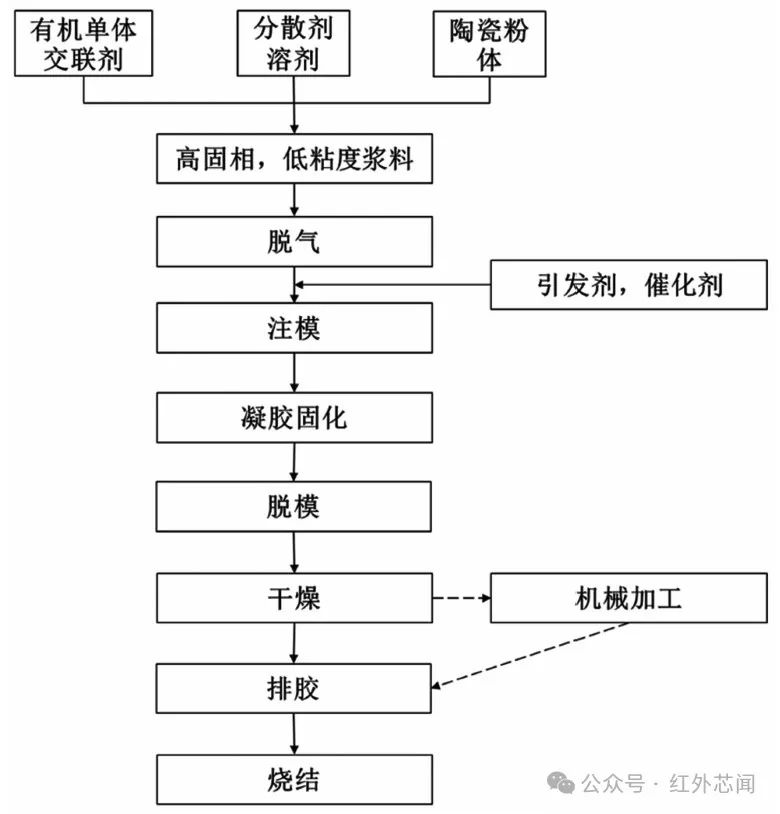

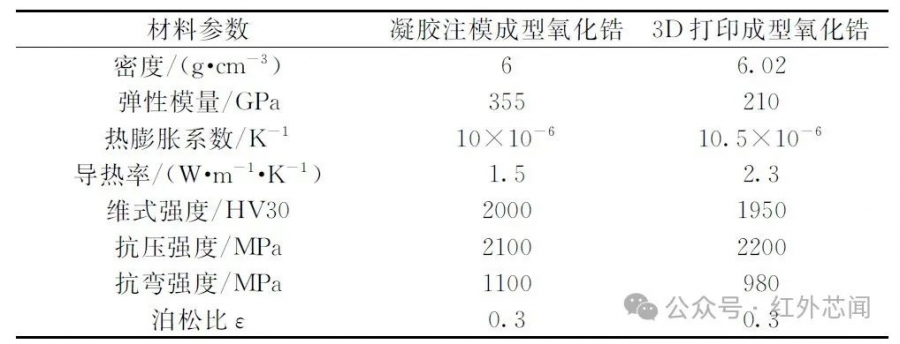

表1列出了采用凝胶注模法与3D打印法成型的氧化锆材料的参数对比情况。可以看出,两种氧化锆材料的差异主要体现在弹性模量和导热率上。

表1 采用凝胶注模法与3D打印法成型的氧化锆材料的参数对比

材料的弹性模量表征了其在应力条件下对弹性或非永久变形的抵抗能力。弹性模量越高,材料越硬,越难变形。在设备的运输、振动和冲击等外力作用下,支撑结构需具有良好的弹性模量,以抵抗冷指变形。采用传统方式成型的氧化锆的弹性模量是3D打印成型氧化锆的1.7倍。因此需要进一步验证在探测器振动和冲击等试验条件下3D打印成型氧化锆的可靠性。对于热导率之间的差异,可通过结构设计对漏热量进行控制,以满足红外探测器组件低温和振动的条件。

除此之外,DLP成型是逐层打印的,在每层氧化锆陶瓷快速固化的过程中,层叠之间容易产生气泡、裂纹等缺陷,导致应力集中,造成力学性能降低。要保证零件的高致密度,就需要保证陶瓷浆料的高固含量和适合的工艺参数。

成分对比分析

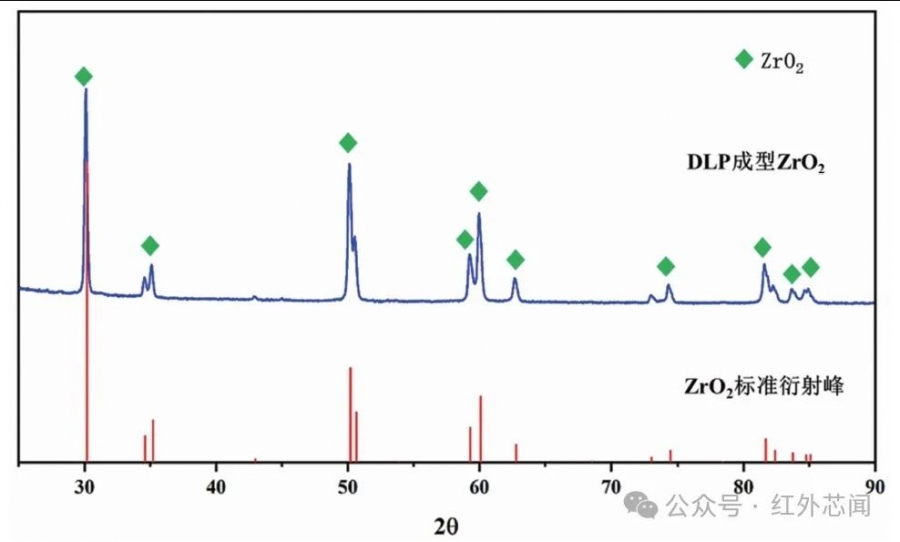

为验证3D打印氧化锆基体中是否残留其他杂质,借助XRD对氧化锆基体成分进行分析。图11为3D打印氧化锆的XRD图。通过将其与3Y-TZP(95%氧化锆和5%氧化钇)的氧化锆标准衍射峰对比,可以看出测得的衍射图谱中的衍射峰与标准PDF卡片中的衍射峰一一对应,只是在强度上略有区别。因此可以判断脱脂工艺使坯体中的树脂成分完全脱去,而烧结工艺也使脱脂后的样件有较好的结晶程度,最终获得纯度很高的氧化钇稳定氧化锆陶瓷基体。

图11 3D打印氧化锆的XRD图

微观形貌对比

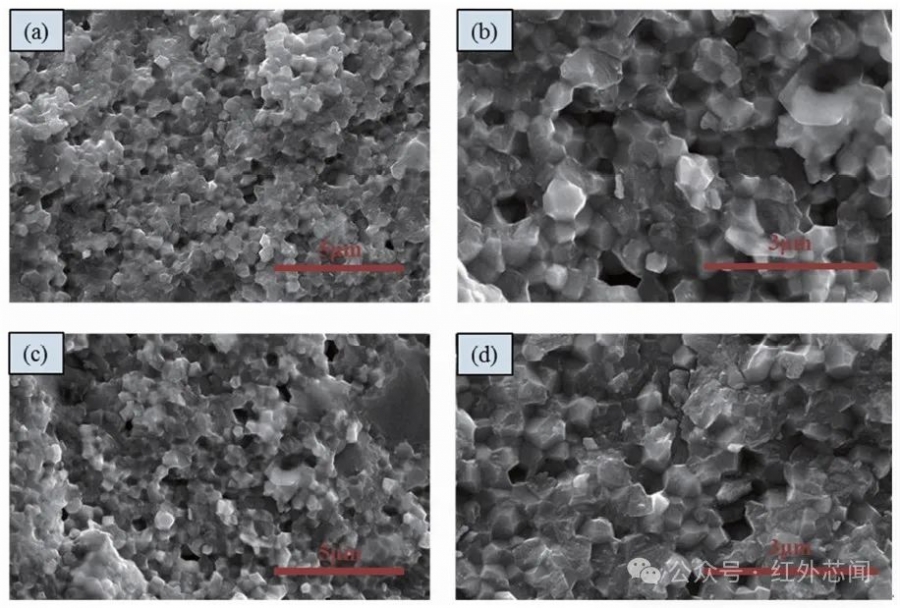

为进一步分析两种工艺所得氧化锆陶瓷的性能,使用扫描电子显微镜(SEM)对其断面微观形貌进行观察,分析其表面的致密度。图12为传统氧化锆支撑杆和3D打印氧化锆支撑杆的断面SEM图。可以看出,两种成型工艺的致密度有差异。图12(a)和图12(b)为采用DLP法成型的氧化锆的SEM图,图12(c)和图12(d)为采用凝胶注模法成型的氧化锆的SEM图。从图中可知,用凝胶注模法得到的氧化锆陶瓷结构的致密性略高于用DLP法成型的氧化锆陶瓷结构,晶粒与晶粒之间紧密相连。对于红外探测器组件,支撑结构要确保足够大的强度,同时需要尽可能低的漏热量。氧化锆陶瓷结构致密度高,漏热量相比于疏松结构会有所提升。两种成型方法所得的氧化锆的致密度差异并非巨大,因此该差异对力学强度的影响较小,主要是成型工艺引起的缺陷会对材料性能有较大影响。在DLP成型可以满足红外探测器组件振动等力学条件的情况下,致密度小会降低红外探测器组件的传导漏热量。

图12 两种成型方法所得的氧化锆的断面SEM图:(a)、(b)用DLP法成型的氧化锆;(c)、(d)用凝胶注模法成型的氧化锆

用两种成型工艺制备的支撑结构对红外探测器设计制造的影响对比

采用两种工艺制备的支撑结构对红外探测器设计与制造的影响是不同的。首先是在制造流程上的差异。如图13所示,通过凝胶注模成型工艺可以得到成品氧化锆片,根据探测器所需的尺寸设计简单“杆状”结构;使用金刚石划片刀将氧化锆片切割成微杜瓦支撑结构,多根支撑杆通过胶粘分体式装配。此种方法成型的氧化锆支撑杆形状单一,工艺流程复杂,在多个方向粘接时易产生装配误差,从而降低杜瓦的可靠性。

图13 两种成型方式的工艺流程对比

DLP成型能够直接得到氧化锆支撑结构成品,无需额外的加工步骤即可进行装配。相比于传统方式,DLP成型加工步骤简便、快捷,可以实现支撑结构的一体式粘接;装配精度高、误差小,可以大大缩短工艺周期;能实现对复杂支撑结构的设计和优化,更能承受设备运输、振动、冲击等作用力。

其次,两者成本上的差异是较大的。红外探测器组件目前正在广泛应用于尖端军工领域,被安装在火箭、飞机、武器等装备上。对组件的可靠性要求非常严格。冷平台作为组件重要的承载平台,对支撑结构提出了更高的要求。两种成型方法虽然在制造成本上差异较大,但其对支撑结构设计、红外探测器杜瓦封装的装配流程和工艺周期的影响是不同的。DLP成型工艺成本较高,但该工艺可以提高装配精度,缩短工艺周期,通过设计复杂结构提高产品的可靠性,未来会逐渐替代传统支撑结构应用。

DLP技术为支撑结构的设计带来全新的思路,打破传统材料、工艺等方面的限制,将分体式装配逐渐转变到一体式装配。红外探测器组件型号繁杂,微杜瓦结构通常使用氧化锆材料作为支撑结构。对于不同的组件结构,均可根据其性能特点及尺寸对支撑结构力学计算、仿真分析等方面进行优化,得到可靠性更佳、适用性更强的支撑结构。

结束语

传统氧化锆支撑结构制造工艺复杂,更因其材料脆性使得结构设计受限。分体式装配易产生结构应力,会降低杜瓦结构的可靠性。因此开发了一种采用新型工艺制备的氧化锆材料,即将DLP工艺与氧化锆支撑结构结合,可实现红外探测器用支撑结构的复杂化、精准化和定制化。通过研究得到下述结论:(1)预期DLP成型氧化锆可以用来制备红外探测器微杜瓦的支撑结构。此技术将三维模型转换成三维实体,可以得到复杂支撑结构并成型,且尺寸精度可以达到±0.03 mm,实现精准控制。(2)该工艺适用于薄壁结构。通过设计一体式支撑结构,使得杜瓦和支撑结构受力均匀;对于稳定光学路径、提升杜瓦及红外探测器组件的可靠性,具有较高的使用价值。(3)此方法可以提升装配效率,减少支撑杆的前道加工工序,缩短封装工艺周期,在未来红外探测器应用中有巨大潜力。

本文针对传统支撑结构存在的问题,从支撑结构的新制造方法入手,对支撑结构设计成型、红外探测器组件应用的情况展开探究。后续将对一体式支撑结构进行设计制造,并通过仿真分析、力学振动试验验证3D打印支撑结构应用在红外探测器组件中的可靠性。

论文链接:

DOI: 10.3969/j.issn.1672-8785.2024.02.003

湘公网安备 43030502000175号

建议您使用Chrome、Firefox、Edge、IE10及以上版本和360等主流浏览器浏览本网站!

湘公网安备 43030502000175号

建议您使用Chrome、Firefox、Edge、IE10及以上版本和360等主流浏览器浏览本网站!