第一作者:Songhua Ma

通讯作者:Jieping Wang

通讯单位:南京理工大学

DOI: 10.1002/anie.202405135

背景介绍

铜在航空航天、纳米技术、热力学工程和医疗行业等不同领域的基本部件制造中发挥着关键作用。这归因于其卓越的导热性 (401 W/(mꞏK))、导电性 (1.68 µΩꞏcm) 和可扩展性以及抗菌特性。增材制造 (AM) 技术的利用有助于创建复杂的铜几何形状,从而实现以前被认为通过传统制造方法不切实际或无法实现的创新设计。选择性激光熔化 (SLM)、粉末床熔融 (PBF)、电子束增材制造 (EBAM)、低反射率金属涂层、粘合剂喷射和超声波等技术 增材制造 (UAM)是专门为铜增材制造开发的,采用铜粉或铜线作为主要原料。然而,铜的显着导热性对增材制造工艺过程中熔化区域的散热提出了挑战。这可能会导致翘曲、开裂或层间粘合不一致等问题。此外,铜表面氧化层的形成会对打印部件的质量产生不利影响,因此需要精确控制打印环境和工艺参数。

最近利用金属盐进行金属增材制造的探索已获得关注。电化学沉积用于通过引导金属盐通过电场和氧化还原反应来生成金属微结构。然而,其应用受到有限的设计灵活性和有限的制造规模的限制。将金属盐整合到还原聚合中已成功解决了与原材料尺寸相关的分辨率挑战,并克服了与依赖热引发的材料相关的限制。然而,将铜盐作为物理掺杂剂直接掺入光树脂中可能会在光固化过程中引起颗粒折射和物理沉降。此外,Cu2+的存在可能会阻碍自由基聚合,导致电导率低和分辨率限制。然而,金属离子的引入会显着影响水凝胶的吸水能力,导致Cu2+负载量有限(9.90 wt%),并导致后续烧结样品中出现层状裂纹等缺陷。

本文亮点

1. 本工作提出了一种简单高效的工艺来创建具有卓越导电性和硬度的复杂 3D 微架构铜结构。

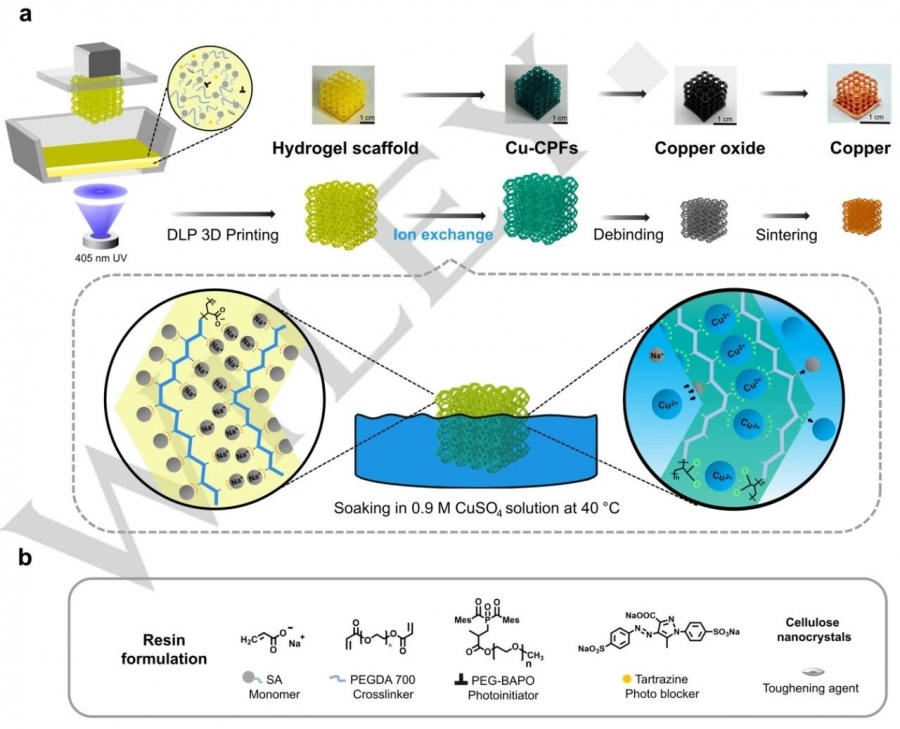

2. 该过程需要配制离子交换光树脂,然后利用数字光处理 (DLP) 打印来雕刻 3D 水凝胶支架,并将其转化为具有高 Cu2+ 负载量的 Cu2+ 螯合聚合物框架 (Cu-CPF) 通过离子交换、脱脂和烧结,将 Cu-CPF 转化为微型铜结构。

图文解析

图1. 通过离子交换进行微架构铜的增材制造 (AM)。a) 整体增材制造策略的示意图。b) 树脂配方。

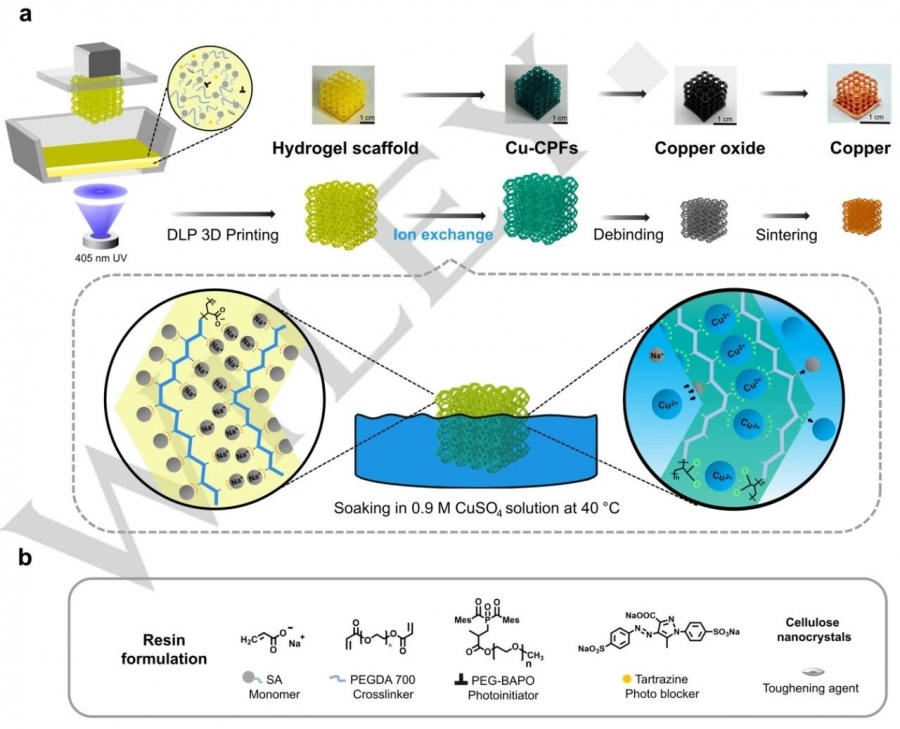

图2. 3D 打印铜结构的形态和成分分析。a) 具有 40 至 300 μm 不同特征尺寸的多尺度铜架构。b-g) 光学和 SEM 分析。f) 特征尺寸为 40 μm 的八面体结构。插图提供了结构的 EDX 分析。h) EDX 元素图揭示了铜在整个结构中的均匀分布。图中较暗的区域可能对应于样品上的表面不规则性。i) 通过 SEM 分析得到的 Cu 结构的表面形貌。

图3. 退火孪晶微观结构和机械性能的表征。a) FIB 制备的样品的 TEM 图像。b) SAED 图案对应于图 3a 中白色圆圈内的区域。c) Cu 的 HRTEM 图像显示出相干孪晶边界。虚线表示孪晶边界 (TB),而镜像实线表示 TB 两侧的晶格方向。插图描绘了整个图像的 FFT,揭示了表明孪生的特征双斑图案。d) Cu 的 EBSD 图。e) 3D 打印铜的 EBSD-KAM 图像。

湘公网安备 43030502000175号

建议您使用Chrome、Firefox、Edge、IE10及以上版本和360等主流浏览器浏览本网站!

湘公网安备 43030502000175号

建议您使用Chrome、Firefox、Edge、IE10及以上版本和360等主流浏览器浏览本网站!