近日,英国巴斯大学化学工程系的Garyfalia A. Zoumpouli等研究者在《Applied Materials Today》中发表了题为Reimagining the shape of porous tubular ceramics using 3D printing的研究论文,研究证明了3D打印技术允许生产非常规形状的多孔陶瓷管,这在提高分离、接触和催化过程的效率方面具有很大的潜力。

研究内容

多孔陶瓷管状结构由于其力学性能、耐化学性和对气体和液体的高渗透性,在分离、催化反应和气液接触等过程中得到了应用。研究发现多孔结构的几何形状(例如壁厚、通道的数量和直径)对工艺性能至关重要,因为它影响表面积、流体流动模式和传质阻力。

选择增材制造或3D打印,可以设计生产具有定制形状的物体。数字光处理(DLP)和立体光刻(SLA)都可用于陶瓷制作,本文展示了一种新的3D打印方法,可以生产定制形状的管状多孔陶瓷结构。该研究集中在两种增强流体混合的设计上:正弦曲线和扭曲曲线。利用计算流体动力学(CFD)模拟方法,系统地研究了设计参数对流体速度模式和壁面剪应力的影响。含钛丙烯酸酯树脂的无颗粒DLP 3D打印允许生产广泛设计的复合结构,在高温下的热后处理由纯二氧化钛制成的多孔管,保留了设计的正弦形或扭曲的形状。

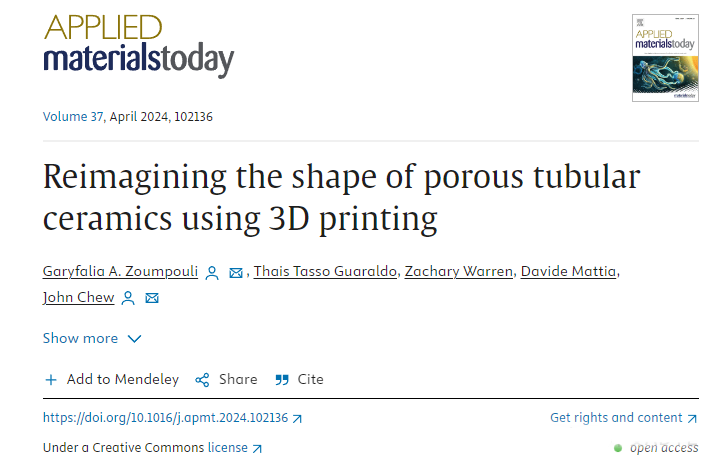

如图1A所示,通过保持正管的最大直径不变(外Dmax=1cm),比较了不同设计参数(波长λ、峰值振幅α)的正弦管。CFD模拟证实,正弦管通过在管表面附近产生涡旋(流体再循环区域)来增强流体混合(图1B)。较高的α值和/或较低的λ值通常会增加对内外壁施加的剪应力,尽管观察到的趋势不是单调的(图1C)。

图1: A.用于正弦管CFD模拟的轴对称几何结构的三维视图。B.速度流线显示了峰值振幅α对固定波长λ= 10 mm的涡旋形成的影响。C.由31个数据点生成的不同设计参数的内(腔)和外(壳)管壁的最大剪应力(绝对值)等高线图。在所有显示的模拟中,在逆流中,腔和壳为0.1 m/s。

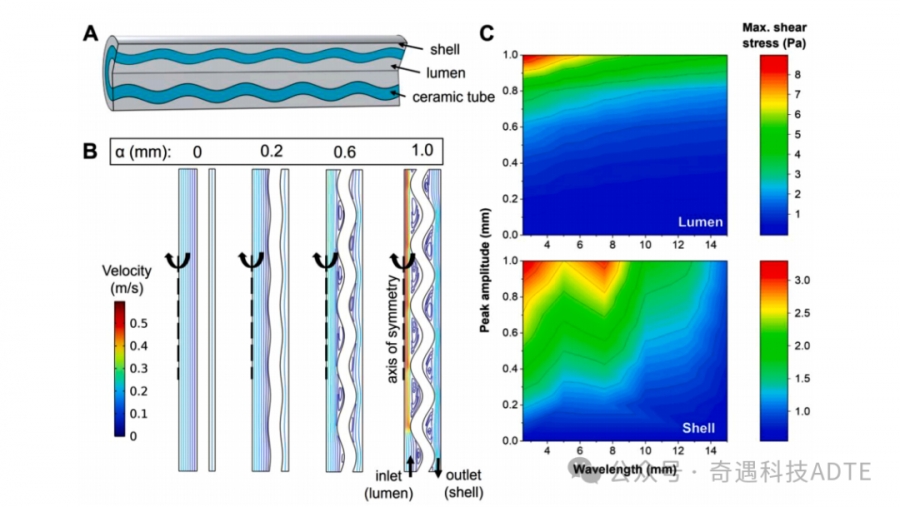

扭曲的管状设计是通过扭曲一个围绕其中心的正方形通道而产生的。选择正方形的宽度使它可以刻成一个与正弦管相同直径的圆,从而形成了具有相同足迹的扭曲结构(图2A)。扭曲管引起的流体混合的明显改善了垂直于主流动的方向(Ux和Uy,流量在Z方向),如图2B所示。CFD模拟结果表明,扭曲管的流体混合机理与正弦混合机制存在异同。较高的扭曲角导致扭曲管的内壁和外壁上的剪应力增加(图2C)。高Ux的区域以较高的速度移动和合并。如图2d所示的流向涡度增加,流动再循环也很明显。总的来说,定制的扭曲管是旋转流动的,不需要引入挡板或静态混合器。

图2:A.用于扭曲管的CFD模拟的三维几何结构。B.直线和扭曲管在水平平面上速度x分量的轮廓。插图显示了在不同颜色比例的管腔中间平面的速度。C.扭转角对内(管腔)和外(壳体)管壁上的最大剪应力(绝对值)的影响。D.扭转角度对腔和壳体最大流向涡度(绝对值)的影响。在所有显示的模拟中,在逆流中,腔和壳为0.1 m/s。

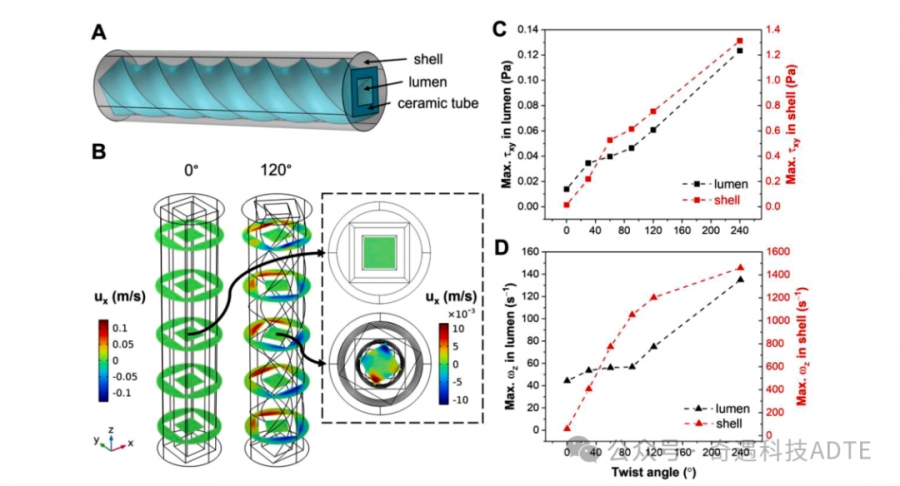

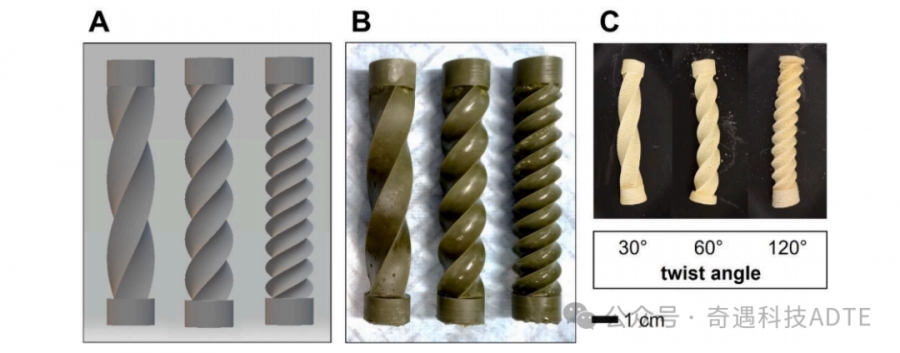

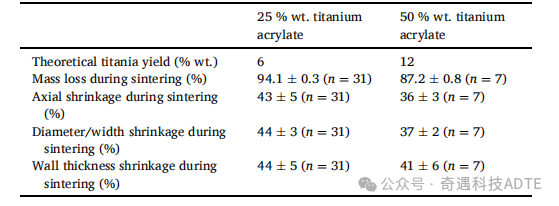

用含有15% wt的丙烯酸钛改性树脂进行初始3D打印试验。在优化了打印参数,特别是曝光时间后,可以打印出10 cm长度和广泛的设计参数的正弦和扭曲管状结构(图3B和4B)。结构的轴向(长度)和径向(直径/宽度和壁厚)收缩无显著差异。尽管收缩率很高,但结构的形状和长宽比仍保持不变。3C和4C)。

图3:A. 以CFD为主导的设计,B.3D打印复合结构(含25%重量的丙烯酸钛改性树脂),和 C.具有不同波长(λ)和峰值振幅(α)的正弦管的烧结结构(二氧化钛)。

图4:A.以CFD为主导的设计,B.3D打印复合结构(含25%重量的丙烯酸钛改性树脂),和C. 具有不同扭曲角度的扭曲管的烧结结构(二氧化钛)。

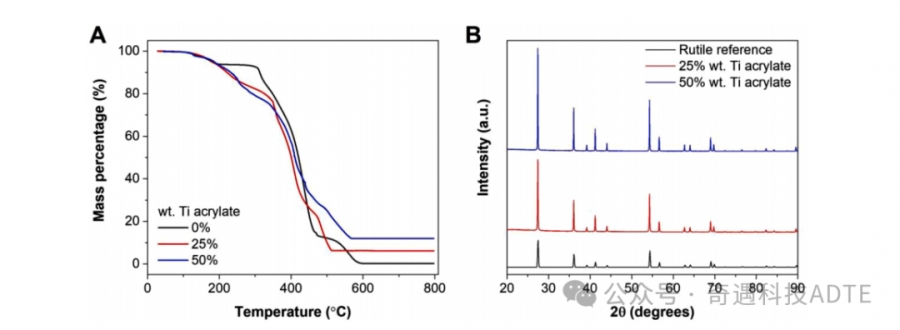

热重分析(图5A)表明,在添加和不添加丙烯酸钛的复合结构下,有机物在500-600℃温度下的分解完成。XRD分析证实,在烧结结构中存在纯金红石晶体相(图5B),所有峰均与研究的峰相对应。

图5:A.是否添加25 %或50% wt丙烯酸钛的热重分析(TGA)。B.使用25 %或50% wt打印样品的XRD模式。丙烯酸钛,在1050℃,5℃/min下烧结3小时,以及金红石晶体相的参考图案。

表1:用含有不同比例丙烯酸钛改性树脂印刷的管状结构在烧结过程中的质量损失和收缩。不同加热速率(2~15℃/min)和保持时间(1~15小时)烧结的结构的平均值和标准偏差,其中n为样品数量。

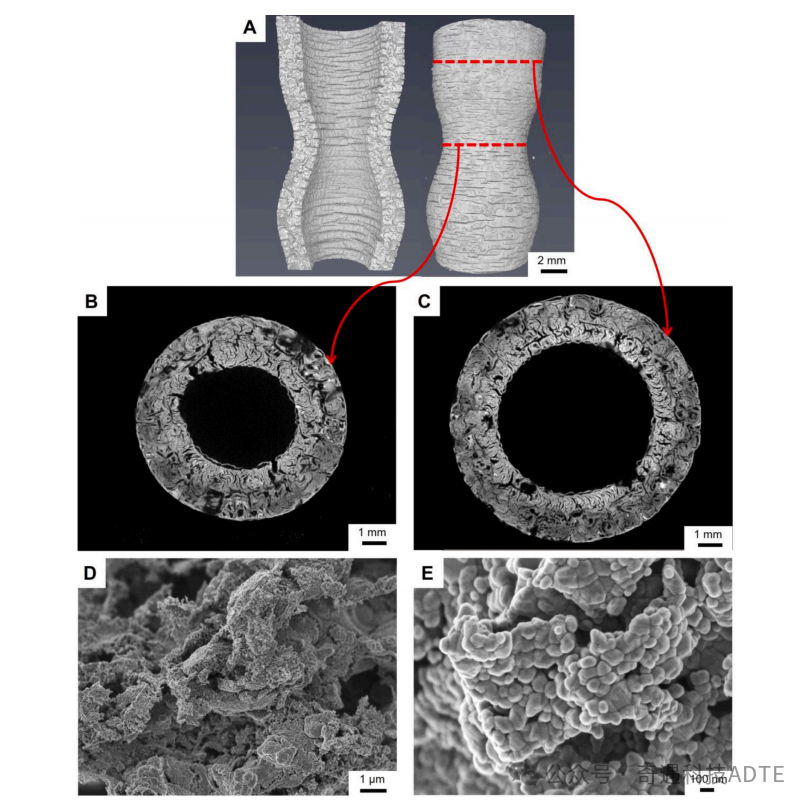

如图6A所示,为烧结结构下的显微CT图,图B,C,D,E为显微CT结合扫描电镜显微图显示了不同程度的孔隙率,包括大的空洞和大孔隙网络。

图6:A.一个正弦管段的显微CT体积渲染的不同视图,B,C.在红色虚线表示的位置上的相同的显微CT重建的顶部切片视图。D,E. FESEM显微图。条件:3D打印使用25%的wt。丙烯酸钛,在1050℃,5℃/min下烧结3小时。

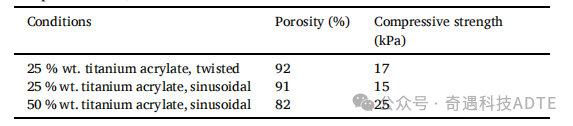

如表2所示,多孔结构与空心形状结合,影响了试管的力学性能,包括抗压强度。

表2:3D打印陶瓷管的孔隙率和力学性能(平均两个样品)。

研究结论

本研究采用高分辨率DLP 3D打印技术,成功制备了由二氧化钛构成的高度多孔且形状非传统的管状结构。通过CFD模拟优化了其设计,并证实其流体混合性能优于传统直管。这些结构在热转化过程中保持形状稳定,且其性能与原料中钛丙烯酸酯的添加量密切相关。这种优化的管状结构对于减少污染和提高传质效率具有重要意义,有助于多个领域的能源节约。 v

湘公网安备 43030502000175号

建议您使用Chrome、Firefox、Edge、IE10及以上版本和360等主流浏览器浏览本网站!

湘公网安备 43030502000175号

建议您使用Chrome、Firefox、Edge、IE10及以上版本和360等主流浏览器浏览本网站!