近日,电子科技大学朱顺鹏教授与四川大学王清远教授、何超教授,意大利罗马大学Filippo Berto教授等合作,在国际材料科学领域权威综述期刊《Progress in Materials Science》(影响因子37.4)上发表了题为 “Defect sensitivity and fatigue design: Deterministic and probabilistic aspects in additively manufactured metallic materials” 的长篇综述论文(论文含3万余字,30张图)。该工作得到了国家自然科学基金重点项目(12232004)等的资助。

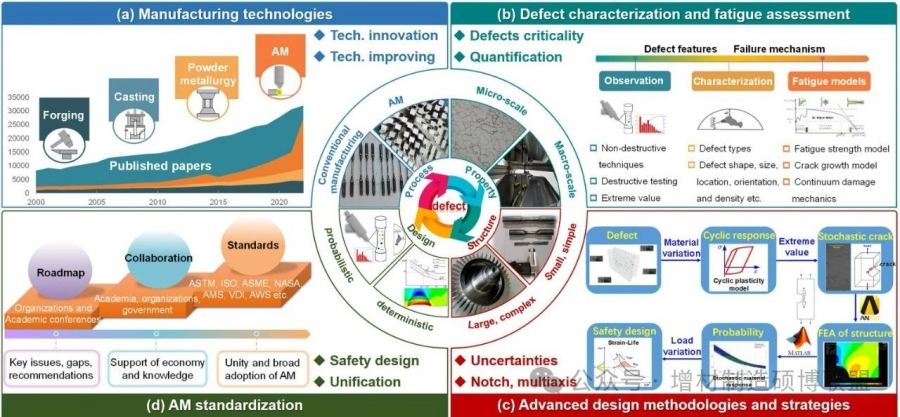

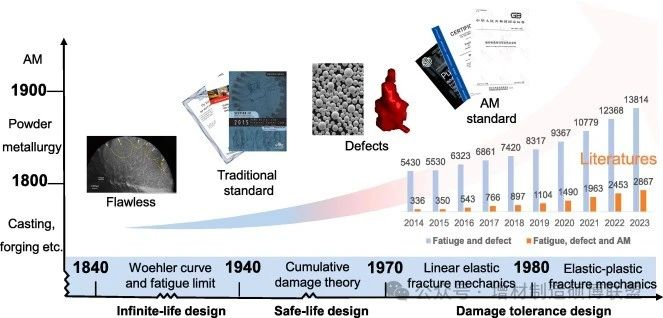

图1 疲劳设计方法发展与演化

自工业革命和蒸汽机问世以来,疲劳失效一直是机械故障的主要原因之一。在过去两个世纪中,从无限寿命设计、安全寿命设计到损伤容限设计(如图1所示),随着检测技术的发展,普遍认为材料内部并非“完美无瑕”,而存在着缺陷。从传统的铸造、锻造到焊接、粉末冶金以及新兴的增材制造/3D打印(Additive manufacturing, AM),构件的内部缺陷及其力学性能都高度依赖于制造工艺。新一代装备与结构越来越需要更复杂和轻量化的设计,AM技术具有设计自由度高、产品开发周期短以及原材料利用率高等特点,提高了加工效率,极大降低了生产成本与周期。

与传统的铸造或锻造工艺相比,AM制造金属零件具有极高的硬度和屈服强度,因此,有望应用于航空、航天等领域。然而,由于加工过程中形成的大量缺陷(如气孔,缺乏融合缺陷等),其疲劳性能往往低于传统铸造或锻造工艺生产金属零件。传统标准和规范中经验性或基于大量试验的安全系数方法存在局限性,无法充分发挥材料的力学性能,难以直接应用于AM领域。对此,该综述论文系统地总结了AM金属材料/结构在缺陷影响下疲劳行为和失效机制、缺陷表征和概率评估方法,分析比较了AM与铸造等传统制造工艺中缺陷影响和疲劳设计方法的差异。最后,介绍了AM标准化的现状并展望了该研究领域的未来发展方向。

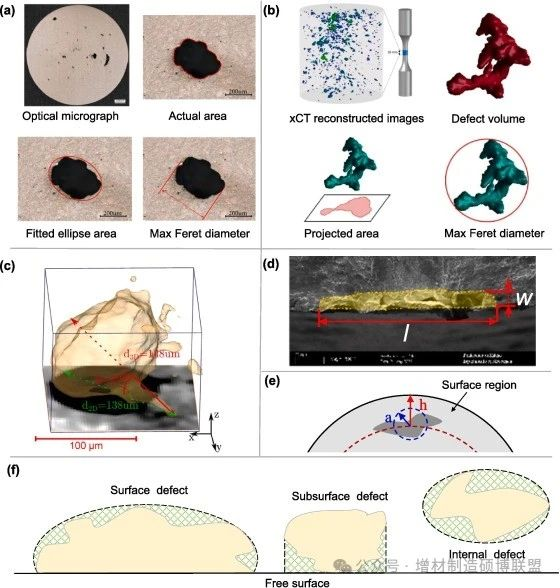

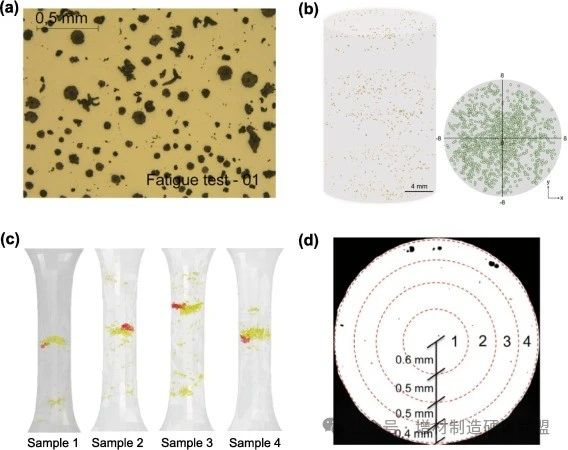

图2 缺陷尺寸、形状、位置与数量特征与统计方法

基于缺陷的疲劳模型需要捕捉缺陷的性质和特征,该过程依赖于非破坏性测试技术(如X射线计算机断层扫描)和破坏性测试技术(如断口分析和金相分析)结合统计分析来观察缺陷特征的实际状态和分布。该综述围绕缺陷形状、尺寸、空间等分布特征(如图2所示),系统介绍了缺陷表征与统计方法,并解释了缺陷特征的统计性质引入的疲劳分散性与尺寸效应等问题。基于Kitagawa–Takahashi(K–T)图、裂纹扩展模型、经典疲劳理论的S–N曲线方法,对缺陷统计与疲劳概率评估方法进行了论述。关注公众号: 增材制造硕博联盟,免费获取海量增材资料,聚焦增材制造研究与工程应用!

图3 超高周疲劳(Very high cycle fatigue, VHCF)下AM试件扫描电镜图

长寿命与高可靠性是现代装备与结构的发展趋势,与传统工艺制造的试件VHCF响应不同,AM试件在VHCF中的疲劳失效并非源于具有鱼眼形态的内部缺陷,其失效主要取决于试件内部缺陷分布状况与表面加工状态(如图3所示)。该综述对比分析了AM缺陷与传统制造缺陷(在高周与超高周区域)的差异,同时介绍了缺陷与宏观缺口交互作用的研究现状。

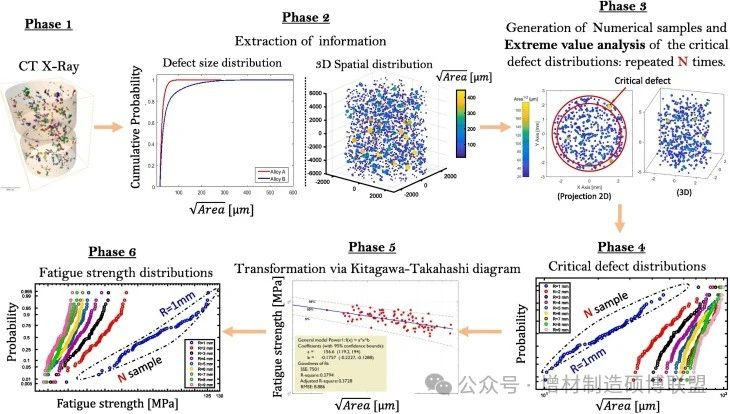

图4 基于数值模拟的疲劳评估方法

数值模拟是研究缺陷特征对疲劳性能影响的有效工具。通过假设缺陷的形状为球形来评估缺陷的应力集中系数;或利用xCT数据构建真实缺陷几何结构;通过材料本构模型/损伤演化来考虑缺陷的影响。结合概率方法,数值模拟能够捕捉由缺陷特征引起的疲劳响应差异。本综述系统介绍了数值模拟在AM结构疲劳性能评估与设计中的应用。

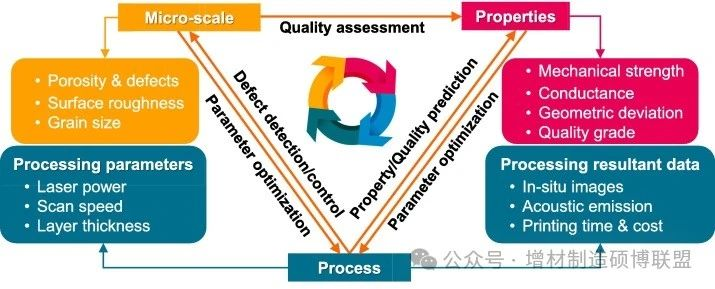

图5 机器学习(Machine learning, ML)方法在关联AM过程-结构-属性中的应用

机器学习(ML)被应用于预测缺陷对疲劳性能的影响,结合概率统计与蒙特卡洛模拟方法,将复杂的缺陷特征分布作为输入以评估其疲劳性能;为解决纯数据驱动方法的缺点,ML与物理信息相结合,形成了物理信息驱动的机器学习方法(Physically-informed machine learning, PIML);同时,学者们尝试通过ML优化AM加工参数、缺陷检测和原位数据处理来削弱缺陷寻求改善AM产品性能。如图5所示,本综述围绕“ML关联AM过程-结构-属性”主题进行了介绍。

结论与展望:

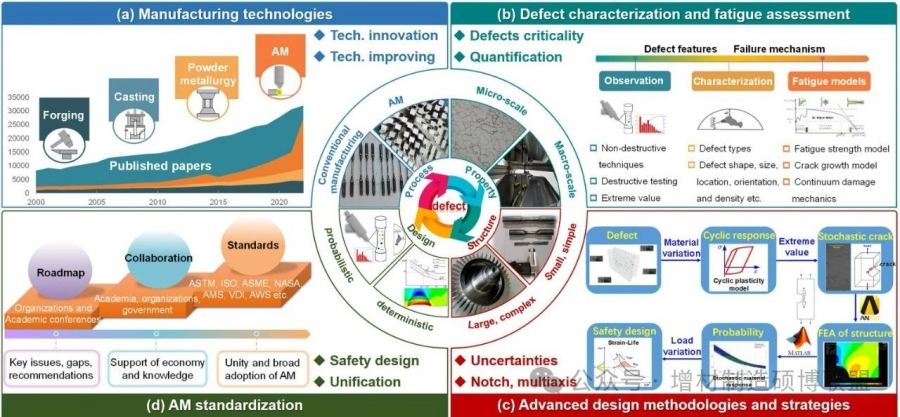

图6 制造技术、缺陷表征、基于缺陷的疲劳评估与设计方法与AM标准化的动态发展

(1)传统的疲劳设计方法,如无限寿命、安全寿命、损伤容限设计方法等,评估特定的增材制造零件时,由于缺乏与传统材料的差异认知(例如,热处理后的各向异性问题,VHCF区域疲劳响应的差异等),可能效果不佳。

在未来的研究和实际应用中,对AM缺陷的深入了解至关重要,尤其是针对与传统工艺中不同的缺陷类型、方向和后处理效果等方面。关注公众号: 增材制造硕博联盟,免费获取海量增材资料,聚焦增材制造研究与工程应用!

(2)增材制造零件缺陷特征(缺陷数量、大小、形状、位置和方向)对疲劳性能的作用显著。2D/3D缺陷可通过最大直径、缺陷面积或体积、Feret直径等来表征分类,其随机性(疲劳分散性与尺寸效应)可通过统计方法来进行评估(如极值统计)。结合K–T图、基于扩展速率的裂纹扩展模型、连续损伤力学与S–N曲线可分别预测疲劳与断裂不同阶段寿命。多阶段疲劳模型综合考虑了裂纹萌生、微观短裂纹扩展和长裂纹扩展。

进一步的研究应充分借助先进的成像技术、非破坏性测试完善缺陷表征方法;基于概率和统计方法,获得材料性能边界。

(3)缺陷主导了疲劳数据的分散性和尺寸效应,造成了小试样、类结构件和真实的工程部件疲劳性能的差异。对复杂AM零件的多轴疲劳损伤、缺陷-缺口多应力集中问题的研究尚处于探索初期,理解不深。

数值模拟、概率统计与机器学习(ML)是研究缺陷特征对疲劳性能影响的有效工具。数值模拟可以模拟各种加载条件下的疲劳行为;概率统计呈现了力学性能的极限与边界;ML技术可以处理大量的实验和模拟数据,加速优化设计过程。通过三种方法应用与结合,有望准确评估材料的疲劳性能,并优化设计AM结构与工艺。

(4)AM零件的一致性和可靠性依赖于标准的制定。目前,国际标准组织正在合作起草标准。尽管存在针对传统铸造或锻造金属材料的标准,但由于影响产品性能的AM参数众多,难以直接应用,现有方法/标准对AM的适用性应谨慎对待。断裂力学、Murakami和Kitagawa–Takahashi等经验方法的应用与发展有助于解决AM中结构-属性-性能问题,进而推动标准的制定。

AM制造技术、缺陷表征、基于缺陷的疲劳评估与设计方法以及AM标准化相互作用并呈现多重螺旋式上升,共同推动了AM的发展和应用。促进其协调发展,关键在于揭示AM技术对金属材料缺陷、微观结构与残余应力等和性能的影响,特别是缺陷形成和疲劳性能;应用先进的设计工具、仿真技术和优化算法,实现缺陷表征、性能评估和结构设计;实施反馈机制,实现AM实际应用问题、学术界的先进设计方法与标准制定的三端信息互通。

期刊简介:《Progress in Materials Science》是当前国际材料科学领域的顶级综述性学术期刊,当前影响因子37.4,五年影响因子42.9,内容覆盖材料科学的各个分支领域,对重要学科前沿的现状和未来进行评述。期刊采用约稿形式,由编辑部邀请做出突出贡献的专家学者,对相关领域进行研究现状评述和未来方向展望,年均发文量50余篇(2014-2024)。

声明: 仅供学习交流如涉版权问题请留言

湘公网安备 43030502000175号

建议您使用Chrome、Firefox、Edge、IE10及以上版本和360等主流浏览器浏览本网站!

湘公网安备 43030502000175号

建议您使用Chrome、Firefox、Edge、IE10及以上版本和360等主流浏览器浏览本网站!