打破3D打印“逐层打印”的传统观念,全新的体积3D打印将成为未来重要的发展方向。

与现有基于光固化的SLA、LCD和DLP 3D打印工艺不同,体积3D打印(VAM)是一种全新的光固化3D打印技术,其特点是无需逐层堆积材料。该技术基于从不同角度将重复的光图像投射到透明树脂的3D体积中,通过反复曝光使3D物体在树脂槽中迅速凝固。

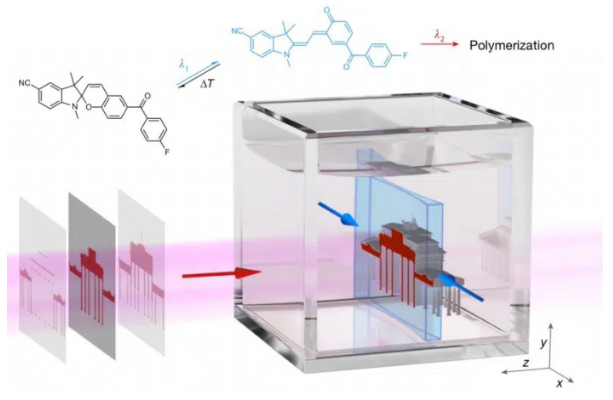

来自德国勃兰登堡应用技术大学的Martin Regehly和洪堡大学的Stefan Hecht设计了一种双光子光聚合技术xolography,其固化速率最高可达55mm³/s,分辨率可达25μm。他们使用具有光转换功能的光引发剂,通过相交不同波长的光束线性激发光敏树脂,从而在特定的体积内引发局部聚合,仅需几分钟甚至几秒钟即可完成打印。

xolography的工作原理是在一桶光敏聚合物树脂上使用两种不同波长的光能,第一个波长“激活”一个区域,然后第二个交叉的波长可以使激活的树脂聚合或抑制聚合。其中关键是xolo开发的新型引发剂,单一波长的光照射不会引发固化,需要两种不同波长的光同时交叉并遇到引发剂才会发生固化。

然而,这项技术目前仍存在一些局限性。首先,树脂必须是光学透明的,以便紫外线能够穿透到桶的中心。其次,目前的方法仅限于打印厘米范围内的物体,打印尺寸相对较小。现在,我们迎来了这项技术的迭代版,可以生产更大的物体。

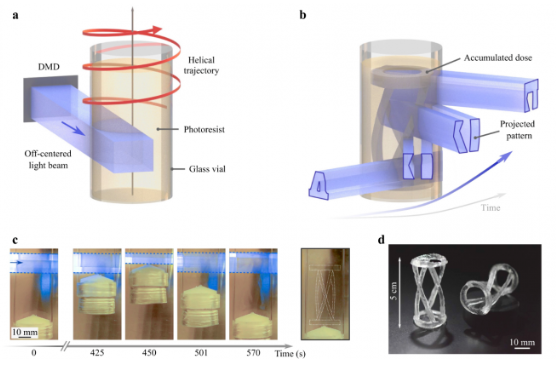

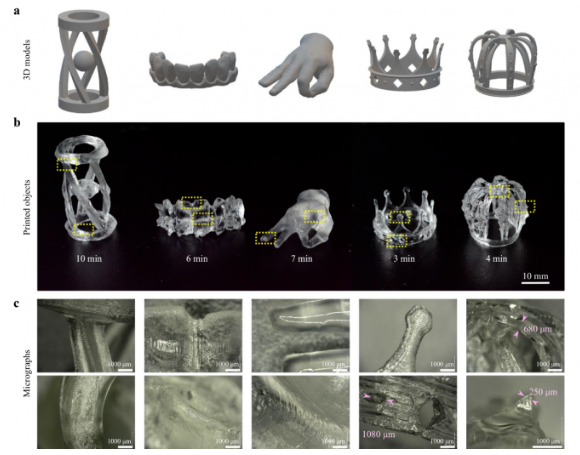

由洛桑联邦理工学院(EPFL)的Christophe Moser教授领导的科学家团队于《光:先进制造》杂志上发表了一篇新论文,介绍了他们开发的VHAM(体积螺旋增材制造)技术,可以在不放大投影图案的情况下制作更大的物体。

该团队使用了德州仪器公司的DLP7000芯片,该芯片表面有Nx × Ny = 768 × 1024个微镜,排列成一个矩形阵列,能够显示8位图像。他们将旋转平台和线性平移平台结合起来,将装有光刻胶的玻璃瓶设置为螺旋运动。与传统的断层扫描VAM不同,所有树脂不会立即被照亮,而是经过几次上下循环后,树脂内不同高度和多个角度积累的光剂量才会使其固化。

该团队表示,横向可打印尺寸可以在不影响分辨率的情况下翻倍,而且不会影响光轴与光树脂容器旋转轴的偏心。他们的方法将小瓶内的打印积木数量增加了12倍,使用VHAM技术“只需几分钟”就能打印出尺寸最大为30 x 30 x 50毫米的物体。

尽管VHAM技术目前还处于研发初期,但相信随着体积3D打印能力的不断提高,它最终将取代当前的树脂工艺。

湘公网安备 43030502000175号

建议您使用Chrome、Firefox、Edge、IE10及以上版本和360等主流浏览器浏览本网站!

湘公网安备 43030502000175号

建议您使用Chrome、Firefox、Edge、IE10及以上版本和360等主流浏览器浏览本网站!

增材制造专业委员会公众号