近些年,由于快速和自由的定制化设计,3D打印连续纤维复合材料的迅速发展引起了越来越多研究者的兴趣,并被广泛的应用于各个工业领域里。相比于传统的热固化树脂,光固化树脂可以取得更高的纤维体积占比和更快的成型速度;然而,通常所应用的光固化树脂呈现相对较低界面粘结强度和力学性能,这些缺陷限制了它们在高性能工程领域的应用。另一方面,由于永久交联,传统所使用的光固化热固型树脂难以修复、重塑及回收,导致了大量的资源浪费和环境污染。

最近,科罗拉多大学丹佛分校于凯领导的研究小组从两段式光固化树脂出发,利用3D打印技术,制备出了高强度,可修复、重塑和回收的连续纤维增强复合材料。研究成果发表在了英国皇家化学会旗下材料领域的旗舰刊 Material Horizons最新一期上。

材料制备

这种两段式光固化树脂的制备并不复杂,所有需要的化学成分的结构都列在了图1(a)里面;这种树脂的聚合反应可以分成两个过程。在第一阶段,丙烯酸功能团在紫外光的照射下会引发自由基聚合反应;这个过程涉及到双键的打开,并形成松散的交联网络,如图1(b)中黑色斑点所示。在第二阶段,这些松散的交联网络在热处理条件下,触发了羟基和酯基间的酯基转移反应;这种链交换反应生成了新的交联点,如图1(c)中的红点所示。这些新生成的交联点显著的增加了聚合物的交联密度,并因此提高了复合材料的热力学性质。

图1,(a) 材料成分的化学结构。(b) 光固化第一阶段。(c) 热固化第二阶段

力学性能的显著提升

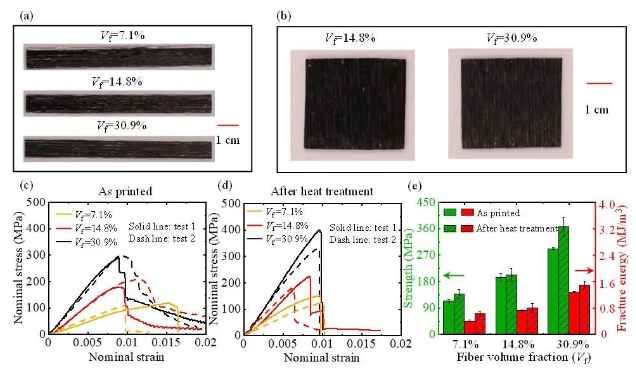

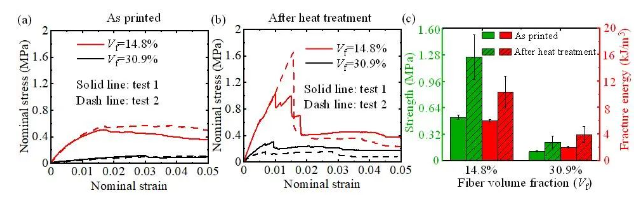

研究者测试了3D打印的连续纤维增强复合材料在热处理前和热处理后的力学性能。图2的(c)-(e)展示了沿着轴向纤维层的力学性能得到了提升;因为纤维层的力学性能沿着轴向是由碳纤维主导的,因此提升的效果是有限的。图3显示了纤维层沿着横向的力学性能得到了显著的增加;特别的,对于体积分数为30.9%和14.8%的纤维层,其失效强度分别提升了101%和141%。这种力学性能的提升主要是由于第二阶段的热固化显著提高了基质的强度并加强了单纤维之间的粘结强度。

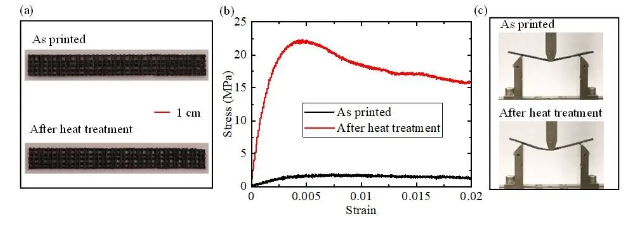

此外,研究者还测试了3D打印的复合材料纤维薄板在3点弯曲条件下的力学响应,如图4所示。结果显示,相比于加热前,加热后的纤维薄板的弯曲模量提高了3.1倍(从526 MPa增大到1608 MPa);其极限强度则增加了11倍 (从2 MPa到23 MPa)。

这些力学性能的提升显著了扩展了其在工程领域的应用范围。

图2 (a) 纤维层沿轴向拉伸样品。(b) 纤维层沿横向拉伸样品。(c)-(e) 纤维层沿轴向拉伸测试结果

图3 (a)-(c) 纤维层沿轴向拉伸测试结果

图4 (a) 3D打印的纤维薄板 (b)-(c) 纤维薄板的三点弯曲力学响应

可修复,可重塑,可回收的连续纤维增强复合材料

这种两段式光固化树脂不仅可以提升力学性能,还能够赋予复合材料可修复、可重塑以及可回收的功能。

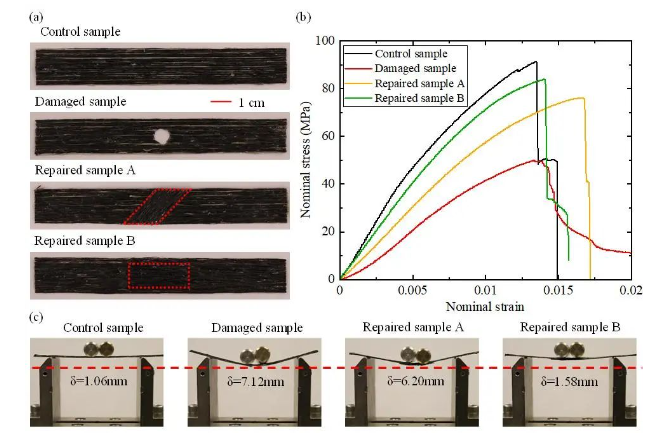

图5 复合材料可修复功能展示

图5 展示了两段式光固化树脂的可修复功能。研究者制备了4个纤维层复合材料;分别是对比样品,缺陷样品,修复样品A以及修复样品B。其中对于修复样品A,覆盖孔洞的纤维方向是和样品原始纤维方向呈现45度角;而对于修复样品B,覆盖孔洞的纤维方向和样品原始纤维方向一致的。结果显示对于修复样品A,杨氏模量和极限强度分别恢复到对比样品的60%和82%;而对于修复样品B,杨氏模量和极限强度分别恢复到对比样品的85%和93%。

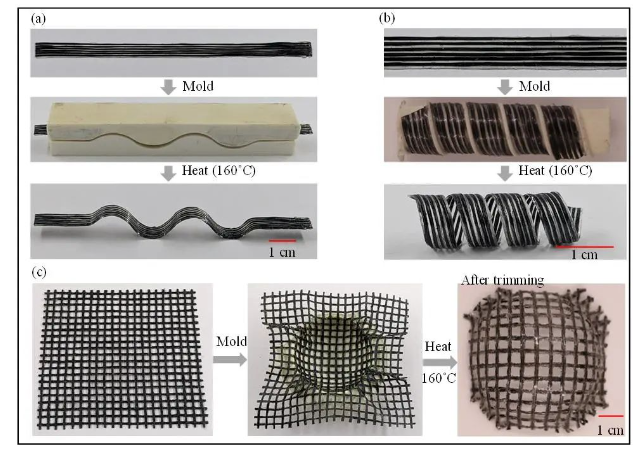

图6 展示了两段式光固化树脂的可重塑功能。这种可重塑功能是由于链交换反应过程中链断裂导致的应力松弛引起的。作为展示,研究者分别打印了复合材料纤维层以及纤维薄板。在把样品放到模具里后,把其搁置在加热炉里面。在加热160度一个小时以后,就可以得到如图6展示的各种形状。

图6 复合材料可重塑功能展示

图7 展示了两段式光固化树脂的可回收功能。研究者将3D打印的复合材料放置在加入TBD催化剂的乙二醇溶剂中,并加热160度一个小时;在此过程中,小溶剂分子会扩散到交联网络中并且逐渐的把高分子聚合物链分解成低聚物,最终可以实现碳纤维的回收。图7完整展示了利用一根碳纤维可以打印出各种不同的复合材料。

图7 复合材料可回收功能展示

参考文献:来源:高分子科学前沿

湘公网安备 43030502000175号

建议您使用Chrome、Firefox、Edge、IE10及以上版本和360等主流浏览器浏览本网站!

湘公网安备 43030502000175号

建议您使用Chrome、Firefox、Edge、IE10及以上版本和360等主流浏览器浏览本网站!

增材制造专业委员会公众号