2013年,中航工业副总工程师、歼-15总设计师孙聪在接受新华社专访时透露,国内钛合金和M100钢的3D打印技术已广泛用于新机的设计试制过程。歼-15的主承力部分,包括整个前起落架,即是采用国产3D打印机和高强度钛合金粉末制造而成。实际上,采用3D打印制造飞机起落架,并不是一项简单的事情,尤其是对于大型民机来说,这与起落架的功能和性能要求密切相关。

1. 飞机起落架的制造材料和传统制造特点

无论起飞还是降落,起落架都是支撑飞机的唯一部件,尤其是在飞机降落阶段,其承载的载荷不仅来自机身重量,还有飞机垂直方向的巨大冲力。因此,起落架的材料强度必须十分优异。此外,由于复杂的受力情况,起落架材料还必须具有超韧性、抗疲劳和和耐腐蚀的性能。

现代大型客机多采用支柱套筒式起落架,由外筒和活塞杆套接起来的缓冲支柱组成,机轮直接连接在支柱下端,支柱上端固定在飞机机体骨架上

传统上,起落架的主要承力构件均采用大型整体锻件进行制造。材料多选用低合金钢、钛或铝的合金,如波音787起落架主支柱外筒采用300M钢锻件,缓冲支柱活塞杆是钛合金整体锻件,这种整体的结构取代拼焊结构,能够有效提高寿命。在材料性能方面,300M钢的抗拉强度很高,达到1860Mpa,其横向塑性、断裂韧性和抗疲劳性也都很高,是大型飞机起落架的主导应用材料。钛合金因重量轻、强度高也被广泛用于起落架主承力构件上。

起落架钢材料多采用真空感应加真空自耗重熔,材料冶炼成本高,因此材料价格较高。而起落架外筒及活塞杆为筒状构件,采用传统锻造+机加的制造方法,筒内实心部分需要采用深镗切削加工去除,易造成材料浪费,且加工难度大,制造周期长;特别是面对当前飞机型号的快速试制时,采用锻造工艺制造起落架将面临原材料尺寸规格限制、不利于快速响应等诸多技术问题。另外,当前的加工方法也限制了部件结构设计,从而使强度重量比无法得到有效改善。因此在满足材料性能的前提下,如何节约成本和简化工艺成了一个亟需解决的问题。

2. 国内外飞机起落架3D打印制造技术

赛峰集团与SLM

Solutions合作制作了一款商务喷气式飞机的前起落架组件,尺寸达455 x 295 x 805mm。采用SLM技术来3D打印制作如此大尺寸的飞机部件,尚属世界首次。该项目的目标是证明通过SLM 3D打印技术生产主要配件的可行性。传统起落架零件,通常是通过5轴加工和三个锻造零件组装而成,为适应3D打印逐层制造的工艺特点,需要将组件进行重新设计,这不仅节省了整个制造过程的时间,最终还将原来的三个零件组合为一个整体,重量减少了约15%。

2023年,空客联合其他15个合作伙伴发起起落架工业突破的项目,旨在采用粉末热等静压、增材制造和复合材料等创新技术,特别是来自WAAM3D的电弧增材制造技术,开发和制造目前使用大型锻件生产的主要起落架结构部件。

国内外采用激光直接沉积进行飞机起落架的制造研究自多年前已经开始,现在看来这种技术是可行的。航空工业沈阳飞机设计研究所高级工程师崔灿指出,激光直接沉积成形对于飞机起落架制造具有‘变革性’意义,它能突破规格限制、减少原材料浪费、缩短加工制造周期,在未来飞机起落架快速试制方面具有较为明显的技术优势及应用前景。

激光熔化沉积过程

采用金属3D打印制造飞机起落架最大的质疑在于能否达到传统锻件的性能。该研究所目前已突破 A-100 钢激光直接沉积增材制造成形工艺、性能质量控制等关键技术,已有效解决飞机型号研制中存在的复杂构型超规格结构试制技术瓶颈,实现起落架外筒及活塞杆等大型关键承力构件的无模敏捷快速试制。目前由该单位试制的起落架零件已在飞机上实现领先试用,力学性能基本达到材料锻件水平。

A-100钢激光直接沉积成形飞机起落架

国内北京航空航天大学拥有目前国内最大的金属3D打印机,其外部尺寸达12米长,可为中国商用飞机、军机项目制造大型复杂部件,包括钛机身骨架及高强钢起落架。2006年,北航已采用激光能量沉积技术为某型号飞机起落架生产关键零部件,至2014年已经受2000多个起落的实际飞行。如果没有该技术,此型号飞机的验证可能要推迟两年。2008年,北航获得300M钢的激光成形技术专利。实际上沈阳飞机设计研究所制造的飞机起落架也有北航的身影,其采用激光直接沉积的飞机起落架A-100钢,抗疲劳强度比锻件高20%。

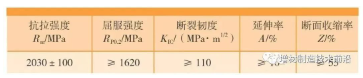

激光直接沉积A-100钢最终热处理后的主要技术指标

国外方面,加拿大金属3D打印研究机构 Burloak Technologies与法国赛峰集团签署了备忘录,两家公司计划采用DED技术制造飞机起落架系统部件。赛峰集团与Norsk Titanium也签订了采用快速等离子沉积技术制造飞机起落架的谅解备忘录。从这样密集的行动看来,赛峰决心将3D打印技术应用于起落架的制造进程中。而无论所谓的DED、快速等离子沉积还是激光直接沉积,实则都是金属3D打印基于喷粉或送丝的重要形式,也表现出此类工艺在大型金属部件直接制造方面的优势。

Norsk Titanium是一家专注于钛合金快速等离子沉积技术的挪威公司,它获得的欧洲8级安全认证预示着其产品不存在问题,可以投入验证,从而得到了美国国防部、美国宇航局、欧洲宇航局和许多其他航天机构的承认。目前它为波音787设计和制造的4个零部件均已获得航空认证。赛峰集团增材制造总工程师介绍,两家公司的合作已经取得了重要的里程碑。

Norsk生产世界第一个FAA认证的3D打印结构钛组件

除此之外,采用SLM技术也可为起落架制造零件。近日,利勃海尔航空航天公司宣布已开始为空客3D打印用于批量生产A350 XWB的前起落架支架。

利勃海尔开发的前起落架传感器支架

通常为了保证飞行安全,即使是由传统制造方式制造的起落架液压零部件也需要经过1200万个测试周期,3D打印的起落架零件也同样需要经历这样一段测试周期之后,才能够进行飞行测试。

相对于传统的锻造+机加的制造技术,3D打印无疑带来了“变革性”的变化。即便围绕着它有一些与锻件相比性能差异的疑虑,但数据正在说明一切。随着相关技术的不断完善,该技术必将越来越多地应用于飞机起落架等重要承力结构件的生产和试制。

湘公网安备 43030502000175号

建议您使用Chrome、Firefox、Edge、IE10及以上版本和360等主流浏览器浏览本网站!

湘公网安备 43030502000175号

建议您使用Chrome、Firefox、Edge、IE10及以上版本和360等主流浏览器浏览本网站!

增材制造专业委员会公众号