碳纤维增强复合材料(CFRC)由于比金属和合金具有更高的强度重量比和模量,已广泛应用于汽车、航空航天、运动器材和其他工业领域。增材制造CFRC的创新为设计和制造高性能、低成本复杂复合材料结构开辟了新途径。

2023年12月8日,武汉理工大学杨磊副教授团队与华中科技大学闫春泽教授团队合作,在《Applied Composite Materials》期刊发表最新综述文章“Additive Manufacturing of Carbon Fiber-reinforced Composites: A Review”,对碳纤维增强复合材料的增材制造进行了全面阐述。杨磊副教授和闫春泽教授为共同通讯作者。

文章首先根据碳纤维的结构和基材类型,回顾了现有的可行技术及其关键要素,重点研究了熔融沉积成型(FDM)和选择性激光烧结(SLS)增材制造CFRCs。此外,还详细阐述了增材制造CFRC的典型应用和设想,并从材料、设备、软件等方面总结了存在的挑战和问题。未来需要更多先进材料、多工艺、先进装备、结构设计等跨学科研究,机器人辅助增材制造和绿色制造方法将有更广阔的研究空间。

论文图片

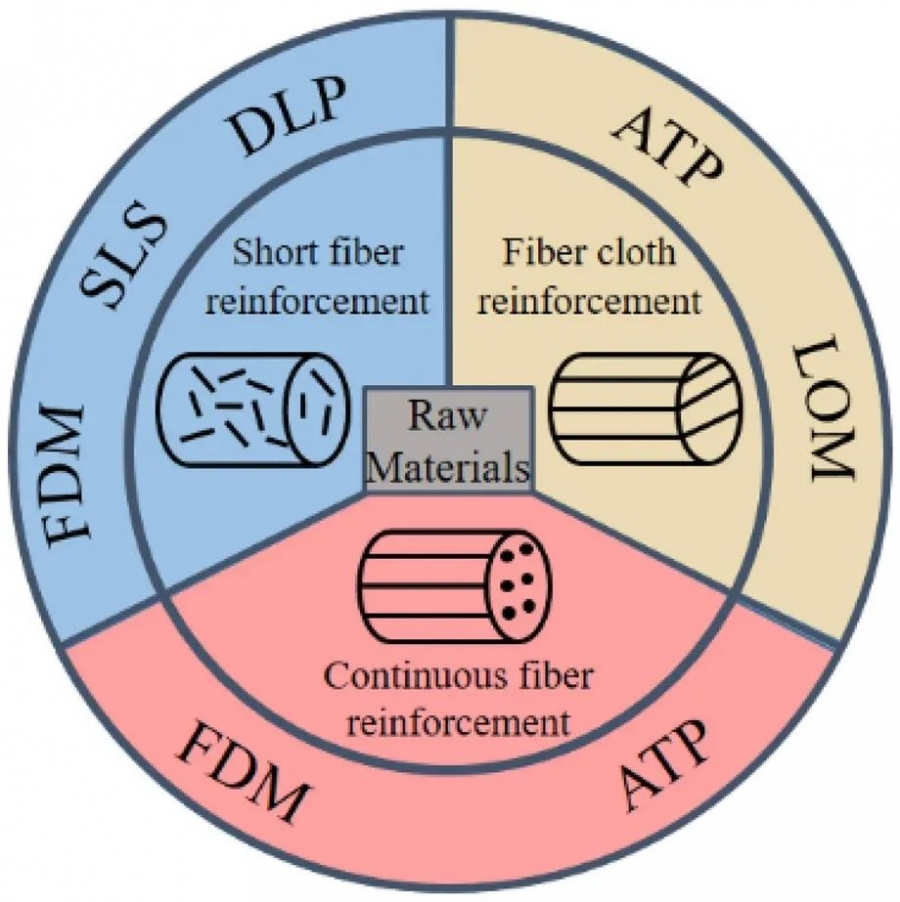

图1. 三种不同的碳纤维增强材料类型及其适用的增材制造工艺。

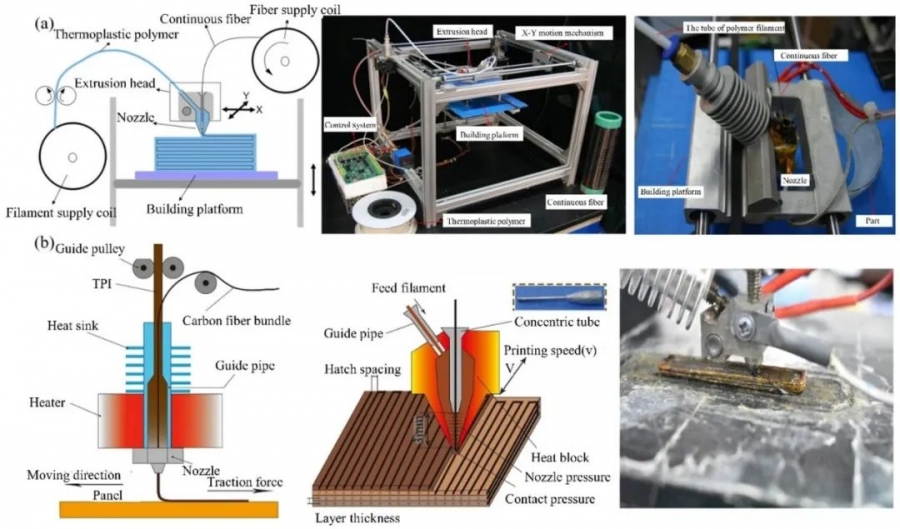

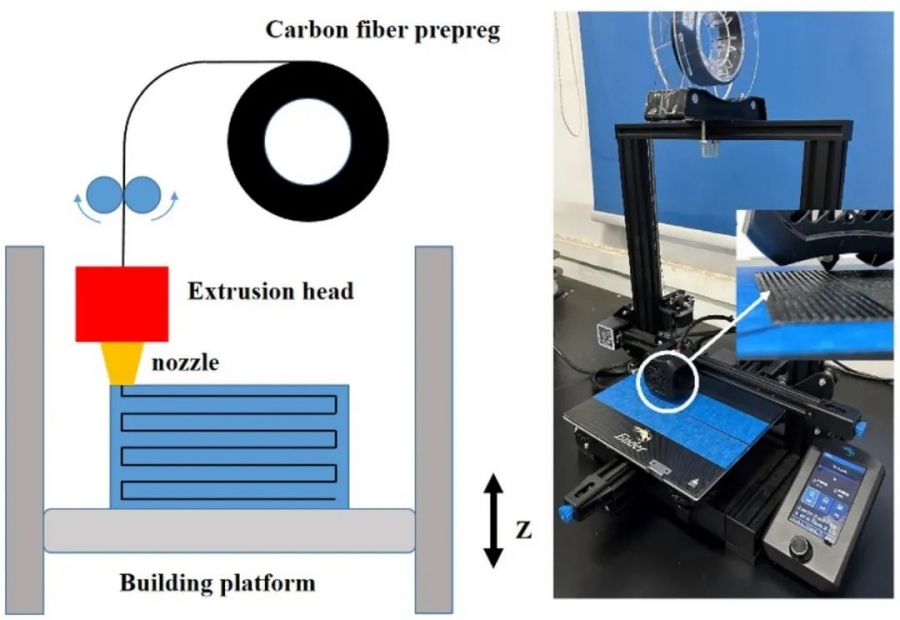

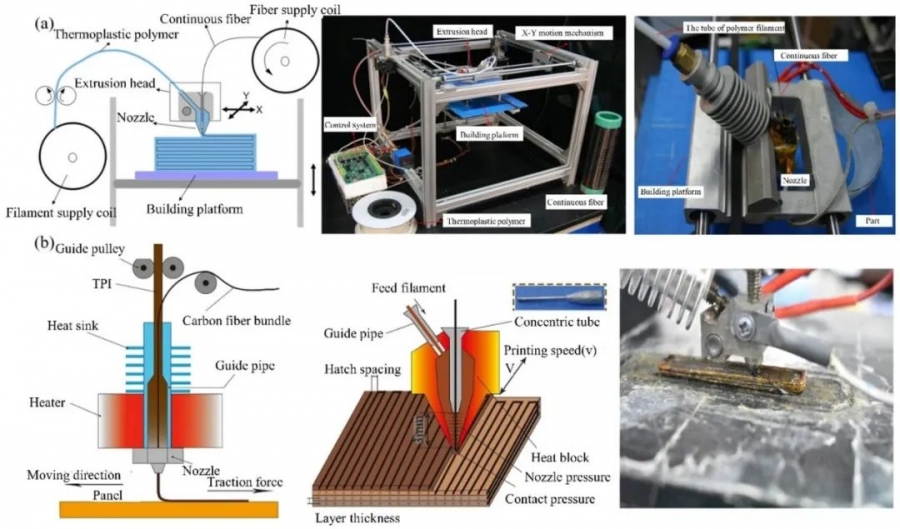

图2. 单输入-单输出熔融沉积成型制造方法。

图3. 原位浸渍设备及原理:多输入单输出制造方法;b 带同心管的打印机

挑战和问题

与传统制造相比,增材制造在缩短上市时间、提供个性化服务和扩展设计选项方面具有巨大潜力。然而,增材制造CFRC的制造精度和灵活性也受到原材料、设备和路径规划算法的限制。

原材料方面应选择初始性能优异的碳纤维预浸料,以利于后续增材制造。短碳纤维预浸料的制备工艺比连续碳纤维预浸料简单,但制成的零件的力学性能远不如连续碳纤维零件突出。高性能连续碳纤维预浸料应具有低孔隙率、高树脂封装度和均匀的碳纤维分散性。迄今为止,文献报道的碳纤维预浸料都是通过拉伸强度和模量来判断的,而对孔隙率、树脂封装性、碳纤维分散性等性能没有统一的量化标准。

对于设备而言,当前的龙门系统限制了零件尺寸和复杂性。而且,自由沉积方法难以形成致密部件。因此,机器人辅助增材制造技术受到越来越多的关注。多自由度机器人系统允许在增材制造过程中改变堆积方向,使得在没有支撑的情况下打印曲线和悬伸特征成为可能。然而,机器人辅助增材制造中需要解决一些关键问题。首先,市面上主流的切片软件无法生成与机器人语言兼容的G代码数据,导致难以快速获取适应机器人语言的多模型切片数据。此外,机器人辅助增材制造精度较低,可能会影响零件的后续加工和机械性能。最后,对于一些大型物体的制造,需要同时使用多个机器人,但这会带来协同问题。

对于规划算法,目前已有很多针对蜂窝结构的连续路径算法的研究,但这些算法并不适合所有目标。在增材制造过程中,需要避免打印路径中的大拐角和交叉点以控制零件精度,但这些因素尚未得到充分考虑。此外,对于异构对象,如何宏观地设置每层路径的起点也是路径规划的关键因素,但这方面目前尚未见报道。因此,路径规划仍然是连续碳纤维增材制造的关键问题之一。迫切需要开发一套可用于各种复杂结构的路径规划算法,以使连续碳纤维增材制造更加灵活。

未来展望

1. 高品质、高含量碳纤维预浸料是纤维预浸料的发展方向。原材料的优劣直接影响成型件的性能。不同的CFRC添加剂技术对原材料的要求不同。碳纤维预浸带工艺和设备已经成熟,但ATP、FDM等工艺的碳纤维预浸材料尚未完全商业化。而且,目前碳纤维预浸料长丝的孔隙率较高,纤维含量较低,急需低孔隙率(小于1%)、高比含量(大于50%)的高质量碳纤维预浸料。

2. 工艺参数的优化仍然是未来研究的重点。如果没有工艺参数的最佳组合,任何具有高机械性能的CCFRC零件都无法实现,这也应涵盖纤维路径的规划。探索力、温度和纤维路径对CCFRC增材成型工艺的影响将有助于我们更好地控制零件的性能。

3. 通过模拟方法探索工艺机理是增材制造碳纤维增强复合材料工艺研究的发展方向。其加工核心是复合材料长丝中的树脂熔融和凝固成型过程,相关工艺研究侧重于单因素或多因素实验研究。然而,一些增材工艺异常复杂,例如ATP、机器人增材制造和其他工艺。在激光辐射的作用下,树脂熔化并固化。在这个过程中,存在着能量的吸收、转换和传递,以及树脂熔融流场和外部压力的作用。因此,对该过程进行建模非常困难,关键是构建多场耦合的热力流模型。

4. 增材制造CFRC可用于结构轻量化设计和功能赋能。对于前者,可以开发更多种类的蜂窝状多孔结构。例如,标准的六边形蜂窝已经从基本的蜂窝形状发展到截角方形、凹角六角芯和手性蜂窝的变化,这有利于机械和热性能的结合,以实现有效的结构负载支撑和热管理。该晶格结构有望进一步减轻碳纤维部件的重量,同时实现可定制的机械性能。对于后者,增材制造的零件可以被赋予更多的功能,例如声学、热学和形状记忆特性,即从3D打印扩展到4D打印。

5. CFRC的增材制造正在朝着多材料/梯度设计方向发展。目前,大多数增材制造设备只能形成内部材料分布相对均匀的单一材料部件。但由于连续碳纤维性能具有明显的方向性,可以通过路径规划得到不同的填充策略、不同的填充密度或不同的填充材料,从而实现不同的性能。因此,通过增材制造来制造多材料/梯度设计的碳纤维增强复合材料部件将是未来的一个重要方向。

综上所述,碳纤维增材制造还处于初级阶段,很多结构尚未实现,更多功能尚未探索。为了实现这些目标,整合先进材料、智能器件、精密工艺、巧妙的结构设计等领域将是一个巨大的挑战。

通讯作者

杨磊,男,工学博士,武汉理工大学副教授,长期从事“增材制造工艺、装备与应用”的研究工作。作为项目负责人主持国家自然科学基金青年项目、国防预研创新特区、湖北省自然科学基金青年基金等项目;以参与单位课题负责人参与国家自然科学基金重点项目、湖北省重点研发计划等项目。近5年,在国内外学术期刊发表论文39篇,以第一或通讯作者在Acta Materialia等国际期刊发表SCI论文20篇(含ESI高被引2篇),出版学术专著3部,授权发明专利10项。

闫春泽,华中科技大学二级教授、博导,教育部长江学者特聘教授、湖北省百人计划特聘教授,现担任材料成形与模具技术全国重点实验室主任、增材制造陶瓷材料教育部工程研究中心主任、湖北省增材制造技术国际科技合作基地主任等职务;国际期刊Smart Manufacturing、Journal of Micromechanics and Molecular Physics和Advanced Manufacturing副编辑(Associate Editor),以及Materials Science in Additive Manufacturing和Materials编委(Editorial Board Member);全国增材制造标准化技术委员会(SAC/TC562)委员、国际标准化组织ISO/TC 261增材制造标准化技术委员会委员。主持国家重点研发计划项目、国家自然科学基金重点、航天联合基金重点、工信部工业转型升级重点、湖北/广东省重大科技专项等国家、省部级项目,主要从事粉末床熔融激光增材制造技术的研究,提出增材制造复合粉末材料的溶剂沉淀制备方法和大型碳化硅陶瓷构件的激光选区烧结-反应熔渗复合整体成形方法,研发的增材制造材料与装备已实现产业化,在中国航发、航天科技等单位得到应用,并出口美英德澳等国。以第一或通讯作者在Adv. Mater.、Acta. Mater.、Adv. Sci.、Nano Today、ACS Appl. Mater. Inter.等期刊发表SCI收录论文70余篇,SCI他引6000余次;授权发明专利74项,包括第一发明人获美日欧德俄国际发明专利14项;第一作者出版专著、教材8部,包括Elsevier英文专著2部;牵头/参与制定国家标准4项。相关成果获国家技术发明二等奖(排2)、国家科技进步二等奖(排3)、中国十大科技进展(核心成员)、湖北省技术发明一等奖(排3)、中国专利优秀奖(2项,均排1)、湖北专利金奖(排1)、日内瓦国际专利金奖(排1)。

论文引用

Hu, Y., Lin, Y., Yang, L. et al. Additive Manufacturing of Carbon Fiber-reinforced Composites: A Review. Appl Compos Mater (2023).

https://doi.org/10.1007/s10443-023-10178-w

声 明:文章内容来源于增材在线。仅作分享,不代表本号立场,如有侵权,请联系小编删除,谢谢!

湘公网安备 43030502000175号

建议您使用Chrome、Firefox、Edge、IE10及以上版本和360等主流浏览器浏览本网站!

湘公网安备 43030502000175号

建议您使用Chrome、Firefox、Edge、IE10及以上版本和360等主流浏览器浏览本网站!