随着新工业时代的来临,3D打印成为了一种未来材料生产和制造的基础技术,具有高资源效率以及与智能系统集成的材料设计的特点,提供了普通制造技术无法比拟的优势。近年来3D打印技术取得了众多突破性进展,然而碳材料作为拥有广泛应用以及巨大潜力的材料种类,他们的3D打印以及相关技术商业化发展有着巨大的瓶颈和复杂的挑战。这主要是因为碳前驱体的材料一般比较昂贵,以及碳组件在加工过程中的明显收缩导致最终产品的尺寸难以控制。这些长期存在的技术痛点也导致了3D打印多功能碳材料的商业运用和开发一直很受限。

最近,南密西西比大学的强哲教授团队与天普大学刘岭教授团队合作,成功地利用商用聚丙烯(PP)- 碳纤维(CF)填料作为前体的系统来实现3D打印碳材料。非常值得一提的是,这项技术运用低成本的材料和设备,却首次实现了对碳材料的三维结构,密度,以及力学性能的全可控。强哲团队发现通过在PP中引入CF可以有效地限制了聚合物前体在转化为碳的过程中的收缩。当碳纤维含量达到15 wt%时,收缩率小于4%。利用这一优势,可以成功制备具有可调节材料密度的轻质多孔碳材料。此外,通过简单地改变加工条件,可以获得不同机械性能的衍生碳材料。和之前大部分的报道与众不同的是,这项技术可以制备弹性碳材料。一般而言,碳材料是高强度高硬度的材料典范,现在通过这项最新工作,弹性碳材料的制备进一步丰富了其应用领域。

这项研究的制造方法简单易行,具有巨大的商业潜力,可用于大规模3D打印碳的制备和加工。

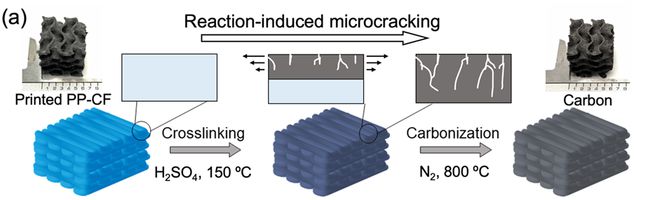

作者采用熔丝制造(FFF)方法,将含有CF的商用PP纤维进行打印,随后将打印出的样品在150℃条件下浸泡在浓硫酸中进行交联。随后,样品在氮气环境中800℃下进行碳化。最终的碳材料展现出极低的尺寸收缩,实现了对碳产物宏观结构的准确控制。

图为碳材料的制备过程。

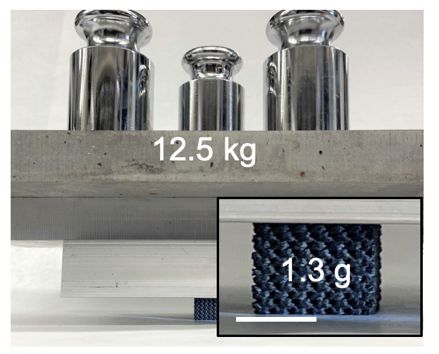

作者还对碳材料的物理性质进行了表征,发现交联后的PP衍生出的碳材料具有多孔结构,通过液氮物理吸附实验得到了证实。压缩力学测试结果显示,碳纤维的加入显著增加了衍生碳的弹性模量和极限强度,并显示出极高的强度重量比(9600:1)。

图为展示了3D打印碳的复杂结构以及极好的强度。

重要的是,经过碳化后,所有样品在平面方向(X和Y方向,沿FFF沉积方向)的收缩平均只有2-4%,在垂直于打印方向的平均方向(Z方向)上为4%,远低于纯净PP转化成的碳材料以及之前关于的3D打印高分子转化成碳的文献报道。这个优势是此技术的重大亮点之一。

图描述了衍生碳从打印到碳化的体积收缩表现。

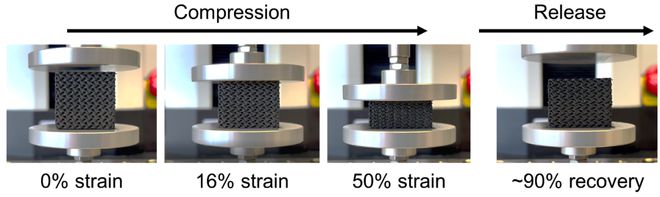

在此基础上,作者建立了磺化时间与收缩率、孔隙率和机械性能之间的关系,并利用模拟对衍生碳材料所特有的弹性即可压缩性能的来源进行了讨论,为精准控制衍生碳性能提供了可能。作者发现通过降低反应时间,碳材料可以表现出低密度高孔隙率的特点。也正是因为这些特性,这些碳变得可压缩可回弹的“柔性材料”,可以达到惊人的50%的可回弹形变。通过模拟发现,材料里面的孔隙度对他们的力学性能有重大的影响。

图展示了衍生碳材料的可压缩性质。

这项研究提出了一种具有低成本、尺寸稳定性和简单可扩展制造工艺的碳增材3D打印的制造方法,为材料领域带来了明显优势,并激发了未来各个研究方向。该技术已申请美国专利,相关团队已着手于技术产业化。

湘公网安备 43030502000175号

建议您使用Chrome、Firefox、Edge、IE10及以上版本和360等主流浏览器浏览本网站!

湘公网安备 43030502000175号

建议您使用Chrome、Firefox、Edge、IE10及以上版本和360等主流浏览器浏览本网站!

增材制造专业委员会公众号