3D打印(增材制造)金属材料通常呈现粗大的柱状晶和不均匀分布的组成相。这样的组织结构不仅导致打印构件的力学性能呈现不均匀性,同时也会降低构件的力学性能。对于常用金属材料(例如亚稳态β钛合金、可热处理铝合金以及镍基高温合金等),其3D打印构件普遍出现柱状晶与不均匀分布相的共存现象,从而对获得均匀且优异的力学性能提出了严峻的挑战。

针对上述问题,来自澳大利亚昆士兰大学(Matthew Dargusch教授团队)、重庆大学(黄晓旭教授团队)和丹麦科技大学(Mohamad Bayat团队)的研究者提出一种“一箭双雕”的合金设计策略。采用Ti−5Al−5Mo−5V−3Cr(简称Ti-5553)作为模型合金,通过添加钼(Mo)纳米颗粒,实现了单一添加物的双重功能性:(1) 在凝固过程,未完全溶解的钼颗粒通过晶粒细化消除柱状晶组织;(2) 在固态相变过程,溶解的钼抑制有害相析出。这种双功能添加物引起的微观组织变化不仅促使模型合金获得高度均匀的力学性能,还同时提高了模型合金的强度和塑性。该研究展现如何通过单一添加消除3D打印金属材料的不利组织,为直接获得所需合金的打印力学性能提供了思路。相关论文以题为“Ultrauniform, strong, and ductile 3D-printed titanium alloy through bifunctional alloy design”发表在Science上。

论文链接:

https://www.science.org/doi/10.1126/science.adj0141

金属3D打印过程通常涉及多重物理和冶金现象,从而赋予打印构件复杂的微观组织结构和多样的力学性能。对于凝固过程初生相为立方晶胞晶体结构的金属材料,初生晶粒通常沿着熔池最大温度梯度方向择优生长,并且在重熔的条件下呈现很强的外延生长倾向。虽然这种具有强织构的柱状晶结构对某些特定的应用有利,但是由于它不仅降低材料的力学性能(尤其是强度)并且还导致力学性能出现各向异性,所以通常被认为是不利组织。因此,研究者提出了不同的方法来促进柱状晶向等轴晶转变(CET转变)和晶粒细化。常用方法主要包括工艺控制和添加晶粒细化剂,其中工艺控制方法主要有调控3D打印参数或者引入外部干扰。然而,这种方法的适用性通常局限于特定的合金或者3D打印技术。另外,添加晶粒细化剂的方法虽然行之有效,但是通常会引入或者生成脆性第二相,导致打印构件的塑性严重下降。尤其对于钛合金,实现晶粒细化同时不降低塑性,比其他常用合金(例如铝合金)更具有挑战性。

另一方面,3D打印过程逐层熔融形成的循环能量输入,会对沉积材料产生“原位热处理”效应,导致初生相的分解或者新相的析出,进而致使打印构件内的组成相沿着打印方向呈现不均匀分布。这种组织特点对获得均匀的力学性能增加了额外的挑战。虽然打印后均匀化热处理通常能够消除组成相的不均匀性,但是会增加部件的生产时间与成本,同时对消除柱状晶的作用有限。因此,3D打印构件内部强织构柱状晶与不均匀分布组成相两者共存,对获得均匀且优异的力学性能带来了极大的难度。

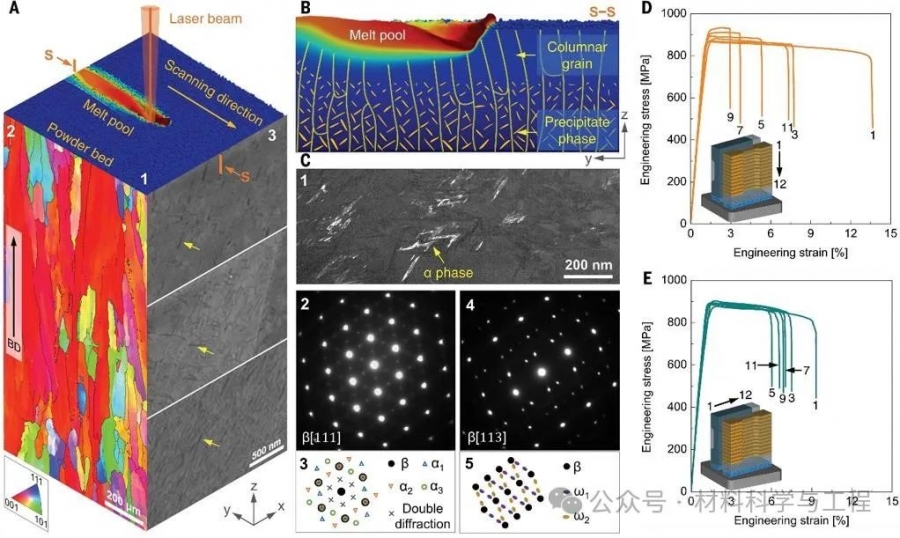

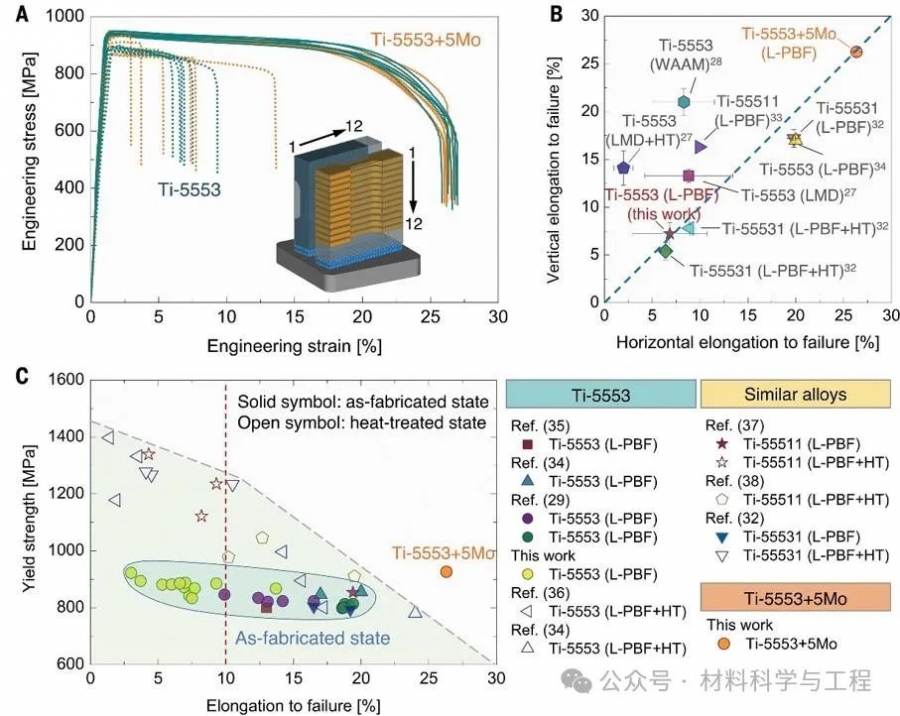

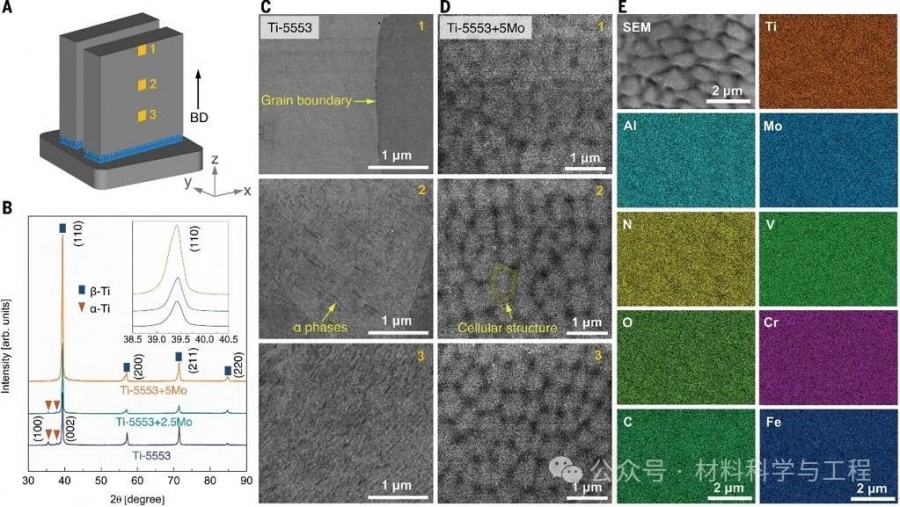

Ti-5553是一种常见的商用亚稳态β钛合金,然而在3D打印条件下呈现粗大的β柱状晶与组成相不均匀分布的共存现象,进而引起打印构件力学性能严重不均匀,且与明显低于传统工艺下的力学性能(如图1所示)。在该研究中,研究者通过在Ti-5553钛合金粉末中添加5 wt% 钼纳米颗粒,展现了同时消除柱状晶与不均匀分布相的“一箭双雕”效果:(1) 在凝固过程,钼颗粒部分熔融,残留颗粒作为异质形核点促进晶粒细化;(2) 在后续固态相变过程,钼溶质通过稳定β相,从而抑制α相以及等温ω相的析出。所获得的Ti-5553+5Mo与模型合金Ti-5553相比,具有更加均匀且优异的力学性能(如图2所示)。这种均匀且优异的力学性能源于钼添加引起晶粒结构与组成相两个方面的改变。

图1 采用激光粉末床熔融(L-PBF)技术打印的Ti-5553的组织与力学性能

图2 采用激光粉末床熔融(L-PBF)技术打印的Ti-5553和Ti-5553+5Mo的力学性能比较

晶粒结构

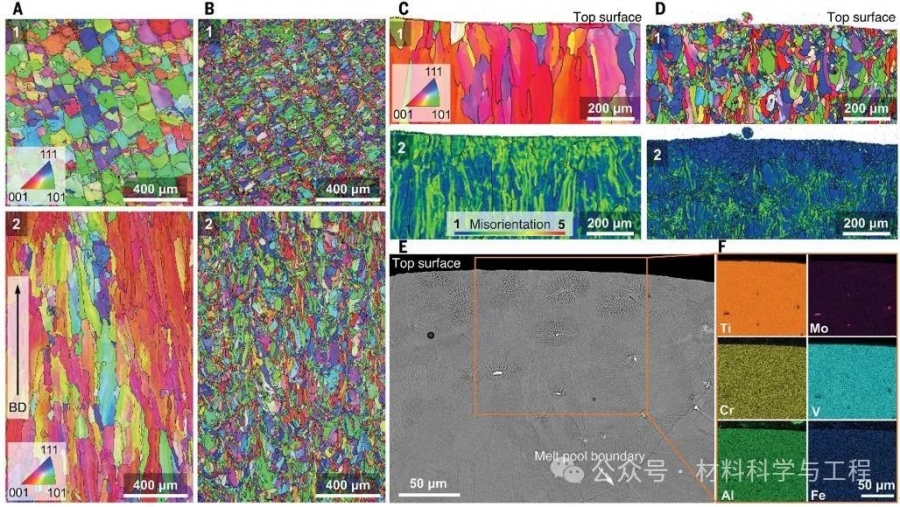

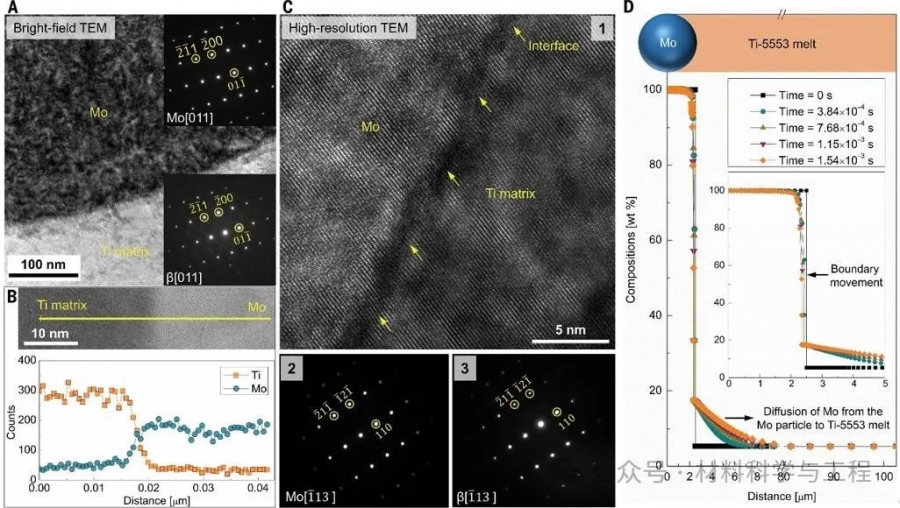

添加钼颗粒首先引起晶粒结构的变化(如图3所示):与Ti-5553呈现的粗大的强织构柱状晶不同,Ti-5553+5Mo具有更加细化的晶粒结构和更弱的织构。通过对打印试样顶层的微观组织进行分析,发现残留的钼颗粒是促进晶粒细化的主要因素之一。钼元素具有比钛合金更高的熔点,同时具有β-Ti相相同的晶体结构(BCC)和相近的晶格常数。这些特点是保证钼半熔融颗粒能够在熔池中存留并且促进异质形核的重要条件。在凝固过程,钼的作用主要两个:(1) 钼半熔融颗粒为初生β-Ti相提供形核质点;(2) 熔融的钼溶质在半熔融钼颗粒周围提供一个成分过冷区,从而促进异质形核。在传统凝固过程中,通常出现的是:溶质元素在固液界面的再分配形成成分过冷区,促进外来核心的异质形核能力。而在本研究中,钼颗粒熔融,在残留颗粒周围提供一个溶质富集区,从而促进本身的异质形核能力。通过DICTRA模拟,也进一步印证了在凝固过程钼颗粒周围钼溶质富集区的存在,为实验现象提供了有力支撑(如图4 所示)。

图3 Ti-5553和Ti-5553+5Mo的微观组织表征

图4 Mo颗粒与钛基体界面的透射电镜表征与DICTRA模拟

组成相

添加钼颗粒同时也引起组成相的变化(如图5所示):Ti-5553在热循环的作用下出现α相和等温ω相的析出且呈现不均匀分布;而Ti-5553+5Mo由于添加钼颗粒引入β-Ti相稳定元素,从而抑制新相的析出,进一步保证力学性能的均匀性。Ti-5553+5Mo试样自上而下呈现胞状结构,这主要是Ti元素在胞状结构边界富集引起的。

总之,本研究展现了通过单一添加钼颗粒同时消除柱状晶与不均匀分布相的“一箭双雕”合金设计策略,从而获得更加均匀且优异的力学性能。由于柱状晶与不均匀分布相在其他合金体系中普遍存在,本研究预计为其他3D打印合金的设计提供参考。

图5 Ti-5553和Ti-5553+5Mo的组成相分析

湘公网安备 43030502000175号

建议您使用Chrome、Firefox、Edge、IE10及以上版本和360等主流浏览器浏览本网站!

湘公网安备 43030502000175号

建议您使用Chrome、Firefox、Edge、IE10及以上版本和360等主流浏览器浏览本网站!