精密铸造的背景

Background of investment casting

精密铸造是一种高度精确的制造工艺,旨在获得尺寸更加准确、表面更加光滑的铸件成品。相对于传统的砂型铸造工艺,精密铸造技术能够生产出更为精密、复杂且接近最终形状的零件,减少甚至避免了后续的加工工序,属于近净成形制造的先进工艺范畴。

精密铸造涵盖多种技术方法,其中熔模铸造(又称失蜡铸造)是其中最典型的一种。在熔模铸造整个工艺过程中,首先选用适宜的材料制作熔模,然后在熔模表面涂覆多层耐火浆料和砂料,并进行干燥硬化形成型壳。接着,通过溶解熔模,形成所需的型腔,并进行型壳的烧结以增强强度。最后在型壳中浇铸金属熔液。随后,待金属凝固冷却后,进行脱壳、清理等后续处理工序,最终获得高精度的成品铸件。

需要注意的是,精密铸件的质量受到多方面因素的影响,包括铸件几何结构、材质、熔模材料、制壳工艺、浇注温度等。任何一个工艺环节的设置或操作不当都可能导致该工艺环节成品质量发生变化,从而影响最终的产品质量。因此,在精密铸造过程中,精心设计和严格控制每个工艺环节至关重要,以确保最终产品符合规格要求。

而熔模制造是整个工艺链中的关键环节之一。传统工艺采用射蜡机生产蜡模(熔模)。通过射蜡机以一定压力在模具中注入蜡液,然后待其凝固后取出蜡模。该工艺的优点是成本低、效率高,适合大批量生产。对于100件以下的小批量复杂件,模具相关成本很高,这时3D 打印熔模(蜡模)就有了市场。

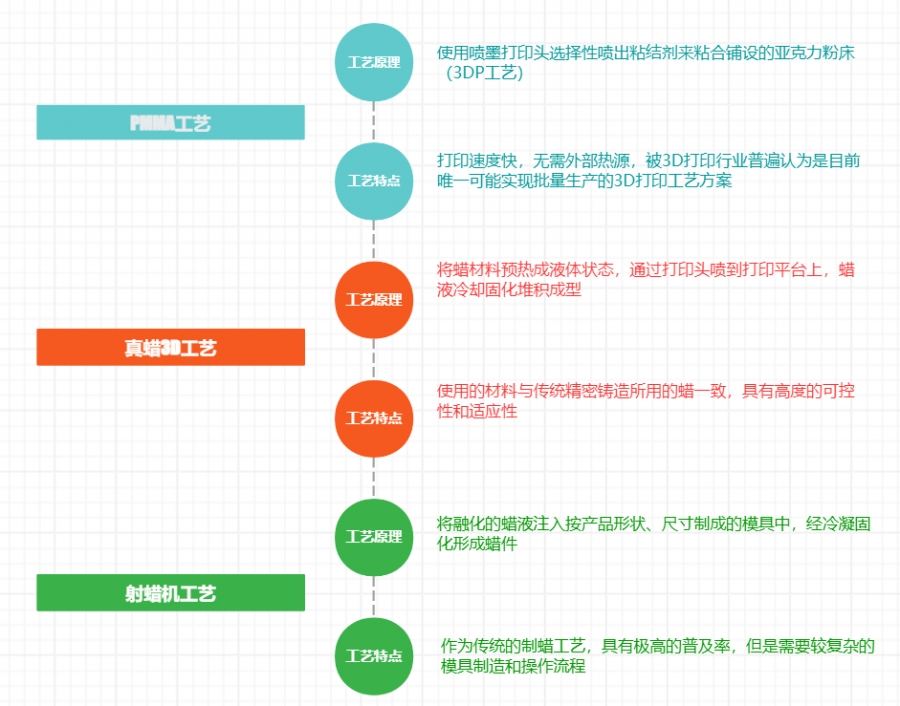

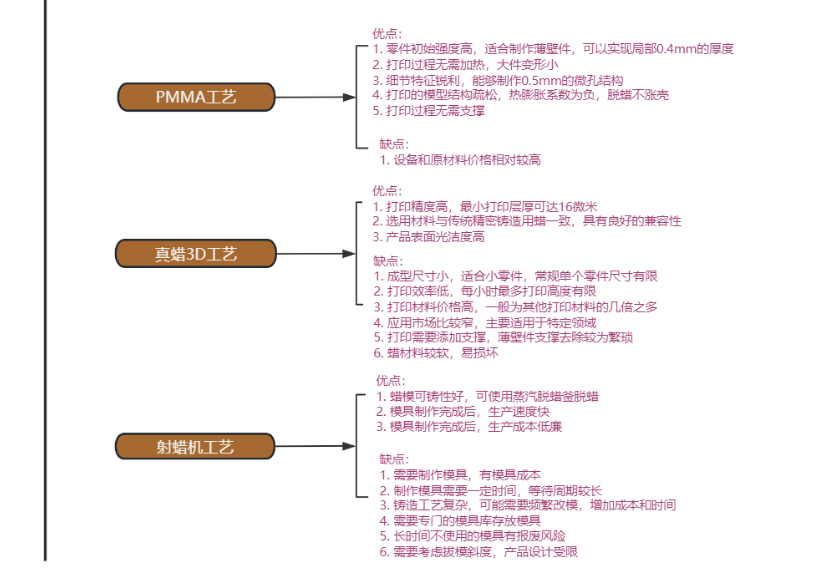

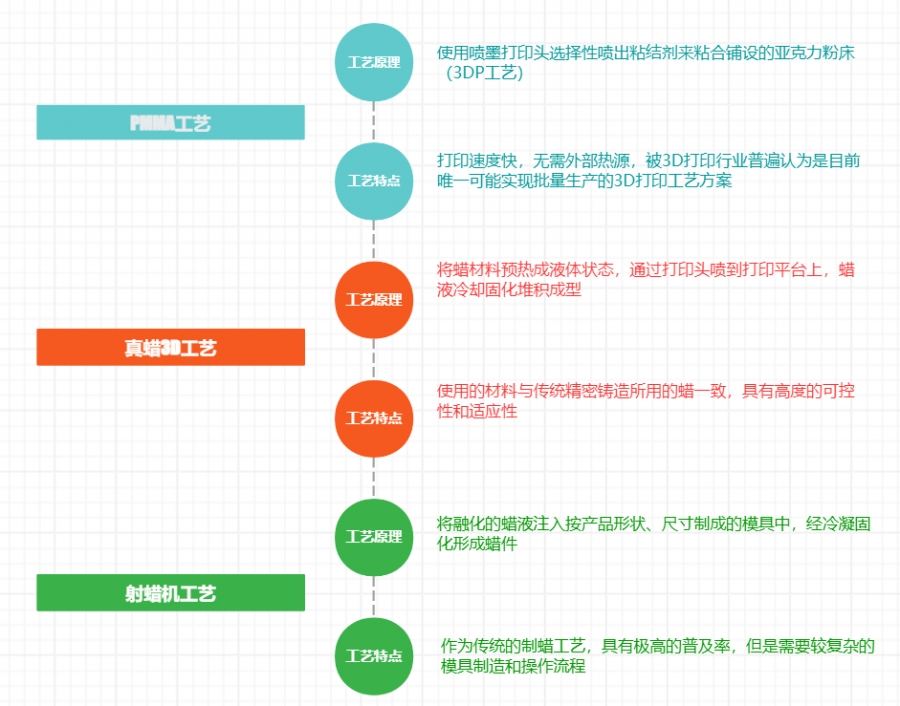

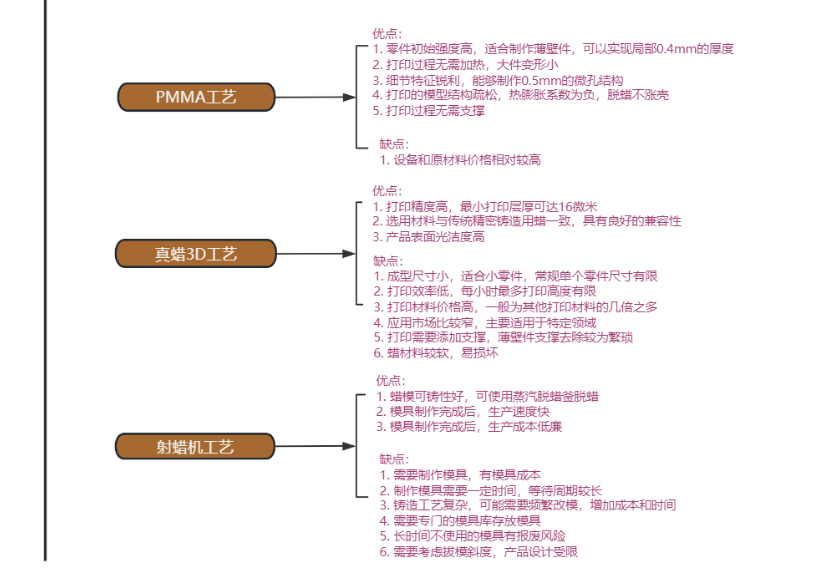

目前常见的蜡模打印技术有 PMMA 打印,SLA打印和真蜡打印等几种。本文重点比较了 PMMA 、真蜡打印和传统射蜡机工艺,以供参考。

该试验的目的是测试不同方法制造的相同几何结构的熔模,在涂覆不同数量层数的情况下,焙烧后是否开裂。从而找出不同工艺方法所需的最小型壳厚度。

最小型壳厚度直接影响生产的周期和成本。

注:1.如果每个月制作100个壳体,每个壳体减少一层,则每年可以增加600€的利润。每层节省的时间约为5分钟,如果减少一层,就可以提前开始另一次组装,从而节省人工。

2. 当层厚在7与6的情况时,三种工艺都是完好,无开裂现象;当层厚下降到5的情况下,真蜡与射蜡机工艺已经开始出现细微的开裂,只有PMMA工艺仍然保持完好。

通过上面三种不同工艺的比较,我们可以得到下面的结论:

1. 传统射蜡机更适合100件以上的批量生产。

2. 针对100件以下的小批量生产,真蜡具有细节特征好,表面光滑的特点,但尺寸超过100mm 精度将大幅下降,同时成本较高。

3. PMMA 打印效率高,不涨壳,可铸性好,成本低于真蜡。同时强度好,适合做大尺寸薄壁复杂件的小批量生产。

可持续发展的共赢路径

建议精密铸造客户根据具体需求进行综合评估,选择合适的蜡型生产工艺。综合考虑零件尺寸、形态复杂度、制造成本以及生产效率等因素,我们不仅能够实现更高水平的制造质量,同时也能够提升生产效率,降低成本,从而更好地满足市场需求,实现可持续发展的目标。

湘公网安备 43030502000175号

建议您使用Chrome、Firefox、Edge、IE10及以上版本和360等主流浏览器浏览本网站!

湘公网安备 43030502000175号

建议您使用Chrome、Firefox、Edge、IE10及以上版本和360等主流浏览器浏览本网站!