增材制造为新一代电动汽车提供的首要优势是能够基于与以前的内燃机和混合动力汽车截然不同的架构快速制作原型和开发整个汽车系列。由于动力总成中的运动部件少得多,车身设计和定制将成为新型电动汽车的特征。

除了这种综合优势外,增材制造还将越来越多地在小批量生产中提供更好的价值,并加快上市速度。这是所有挑战既定现状的后续技术和新产品的关键优势。航天工业是一个明显的迹象,由于 AM 消除了对规模经济的需求,数十家新的航天初创公司能够将产品推向市场。类似的事情也可能发生在电动汽车领域,新的初创公司能够进入市场,大公司对试验和创新更加开放。

随着需求降低和定制化产品增多,使用 3D 打印的价值增加。使用聚合物,增材制造部件在批量可达 100,000 件时具有竞争力。这适用于小型复杂组件,但 LFAM 技术正变得越来越有竞争力,尤其是对于新产品首次推向市场所需的小批量零件。这是初创公司和新项目的理想设置。

随着 EV 数量的增加,AM 机器的生产率也会增加。这对于今天的聚合物和复合材料部件来说当然是正确的,但在不久的将来,它可能对金属部件变得更加可行。与此同时,与目前的内燃机汽车相比,电动汽车很可能会使用更多的复合材料和聚合物部件来替代金属。

通过越来越容易获得的挤压、立体光刻和激光烧结技术进行快速原型迭代,包括通过 LFAM 技术(例如 Massivit 和 Ingersoll Masterprint 的全尺寸概念)和定制工具(包括非常大的复合工具),都是加快新车开发速度的关键要素并且更具成本效益。

增材制造可以帮助加速电动汽车行业发展的另一个领域是数字仓储(和按需备件生产)。只需发送一个文件,生产最终将被分配到具有数字制造系统的任何位置,从而实现更高效和可持续的供应链。结合电动汽车的简化生产流程,整体移动部件少得多,这可能会导致当地的微型电动汽车工厂。此外,由于电动汽车领域的许多新参与者没有需要遵守的长期供应链动态,他们可能更愿意采用数字供应链动态。

3D 打印的成本优势应该通过查看其周围的整个价值结构来量化,但在某些特定的部分,这些优势可能更为明显。让我们来看看它们。

EV 公司 Local Motors 率先展示了使用 LFAM 复合材料 3D 打印整个车身的能力。该公司刚刚倒闭,未能成功进入竞争激烈且充满挑战的自动驾驶汽车市场,然而,增材制造为该公司提供了成功的最佳机会。

从 2014 年开始,3D 打印了第一辆完整的车身,即 Strati 及其后继车型,Local Motors 随后推出了完全 3D 打印车身的 Olli 智能 EV 穿梭车。例如,该团队使用来自 SABIC (LNP THERMOCOMP) 的可回收聚碳酸酯材料,使用 Thermwood 的 LSAM 大幅面挤压 3D 打印技术,3D 打印了 Olli 的上部和下部结构。

Local Motors首款3D打印汽车Strati

Local Motors 的关闭与缺乏对 AV 的需求有关,而不是无法以具有成本效益的方式满足该需求:迄今为止,在全球 24 个站点安装其车辆不足以支持和资助其持续活动。然而,Local Motors 创造了大量增材制造行业第一,包括使用 LFAM 技术(首先来自辛辛那提公司,后来来自 Thermwood)和来自 SABIC 的 LFAM 复合材料来生产大型汽车最终零件。如果可以,Local Motors 应该更忠实于其作为一家 3D 打印公司的本质,继续强调和开发这种生产方法,并与 OLLI 一起瞄准其他 LFAM 应用以扩展其业务。

虽然 EV 车身部件的 AM 生产尚未实现量产,但其他公司正在追随 Local Motors 的脚步,或者至少他们打算这样做。

其中之一是XEV,一家开发并商业化推出 YOYO 的意大利-中国公司,它的第一辆全电动城市汽车(它可以从 16 岁开始驾驶,持有 B1 驾照)。该公司使用 BigRep PRO LFA 3D 打印机打印可定制的车身部件,尽管其目标是将 AM 用于车身的更多元素。XEV 的 3D 打印生产线旨在几乎消除对有限和资源密集型工具的需求,从而实现灵活高效的制造过程。该技术允许更少的车身部件、更快的技术更新和显着缩短的生产周期。它还显著降低了生产成本,这意味着可以将节省的成本转嫁给客户,因此 YOYO 在意大利的售价略高于 10,000 欧元(有电动汽车奖励)。得益于预先设计和标准化的底盘,3D 打印部件可以通过显着减少的重新设计进行修改和更改。对于最终的表面质量,3D 打印部件还经过自动化机器人铣削过程,以保证非常光滑的表面。

这些只是 AM 在 EV 车身零件生产中采用的两个最明显的例子。其他更具概念性的项目涉及大型汽车制造商和小型创新初创公司。一般来说,较大的公司,如 FCA 和 MINI,更保守地考虑使用 AM 来制造更小的零件和定制他们即将推出的电动汽车,而一些创新的初创公司正在寻找模块化元素来增加功能。例如,瑞士汽车制造商 Rinspeed 对模块化和效率驱动的汽车未来提出了独特的愿景:其 MetroSnap 概念是一种电动和模块化车辆,具有可实现多种功能的 3D 打印部件。该车辆基于公司的创新概念,底盘和车身分离,可以更换车身。

增材制造在电动汽车车身部件生产中的应用起初是一个长期机会,但随着电动汽车的采用率不断增长,开辟了新的制造机会,它正在迅速接近。由于预计未来电动汽车的零部件会越来越少,因此 3D 打印在电动汽车车身零部件生产市场的渗透率将高于传统汽车。

更具体地说,轻量化——实施增材制造的主要优势之一,对于电动汽车的开发至关重要,因为任何重量减轻或重量分布的改善都有助于延长电池寿命。3D 打印有助于开发新的零件几何形状,从而在不牺牲安全性的情况下使电动汽车更轻。正如航空航天零件开发中所证明的那样,使用参数化优化的几何形状为 AM 重新设计零件可以消除材料——减轻车辆的重量,同时保持安全所需的结构完整性。

AM 还提供了消除工具并将多个部分压缩为一个部分的能力。这对于开发新设计的公司或希望进入市场的新创业公司特别有利。

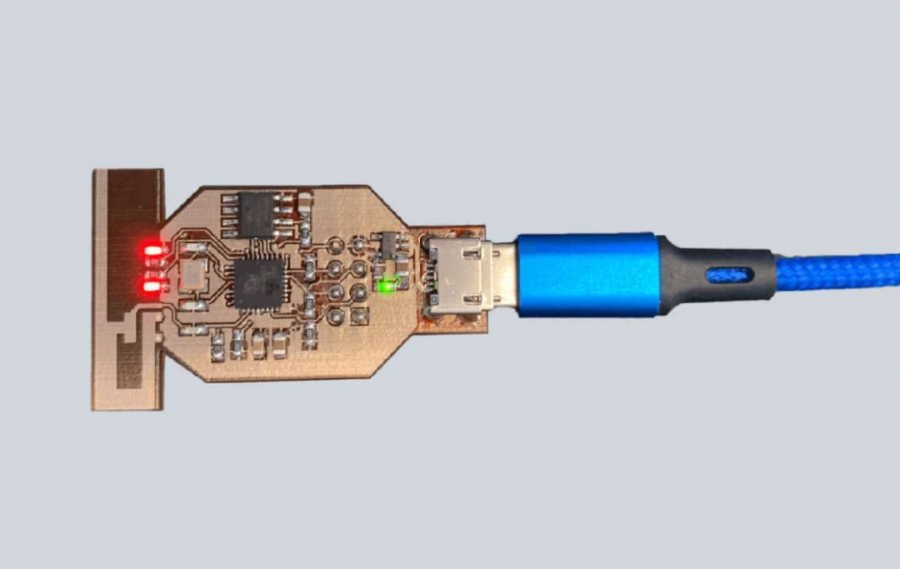

这个市场包括音频/视频设备、相机、低压供电系统、仪表和仪表、点火系统组件、照明和信号系统,以及几种不同类型的传感器、电气开关、线束,当然还有电子产品需要集成到 EV 结构中的外壳。在应用方面,增材制造已经在定制电子外壳和开关的生产中得到广泛应用。其他关键应用包括铜在金属 PBF 和结合金属/粘合剂喷射技术中的使用。

增材制造零件生产公司和增材制造工厂已经证明了 3D 打印电子外壳(及相关产品)的成本效益。大批量 3D 打印的一个优势是它能够在无需模具成本的情况下大规模生产定制零件。这种自由允许产品在生产过程中不断发展并减少库存要求。电子外壳无法容纳汽车中使用的数以百万计的 PCB 设计,其中包含越来越多的电子元件。随着电动汽车和定制需求的增加,这种趋势将增加几个数量级。借助 3D 打印,外壳可以按需生产,因为零件已售出,没有成型成本。

Nano Dimension 一直专注于通过 3D 打印技术开发和生产电子元件。随着对智能移动和互联网连接设备 (IoT) 需求的增加,基于聚合物的行业正在寻找开发创新和功能性设备的新方法,以及提供效率、改进性能和可负担性的应用程序。Nano Dimension 的 DragonFly System 是一种理想的技术,可加速内部电子产品开发并提高设计自由度,从而快速且经济高效地开发新产品。

Nano Dimension的AME技术用于为高级汽车设计优化机电部件

增材电子技术可实现导电元件、封装传感器和智能表面的快速原型制作和制造,所有这些都可以为汽车制造商提供打印整个电路板或仅部分连接器的灵活性,以及开发 RF 和数字董事会的部分平行于飞行中的测试概念。所有这些都可能导致定制电子产品的发展,包括嵌入式传感器、导电几何结构、模制连接设备、PCB 等,它们可以成为创新汽车组件的支柱,从而增强驾驶员体验。

同样,Rogers Corporation 与 Fortify3D 合作开发了 Radix 3D Printable Dielectrics 系列产品,第一种可用的材料具有 2.8 的介电常数和微波频率下的低损耗特性。这些可印刷介电材料为射频 (RF) 设计人员创造新组件提供了前所未有的设计自由度,例如用于汽车制动和防撞的汽车雷达应用,无需考虑典型的制造设计约束。

随着内燃机变得更加紧凑和电动汽车变得更加流线型,增材制造在电子元件(尤其是外壳和开关)生产中的应用预计将迅速增加到批量生产水平。使用高温材料的聚合物 3D 打印已经可以生产多种引擎盖下的组件。对于电动汽车和一般的智能汽车,AM 的采用预计会更加重要,因为温度不再是一个问题(除了电池),而且对复杂电子部件的需求也在增加。

到 2020 年,全球电动动力总成市场规模估计约为 200 亿美元,到 2027 年将增长到近 400 亿美元。

一些动力总成和底盘部件对于内燃机车辆和电动汽车都是通用的,尽管它们可能采用不同的形式。其中一些已经以某种形式进行了 3D 打印,首先是备受瞩目的 Czinger 21C 混合动力超级跑车项目,该项目集成了许多 3D 打印部件。Czinger 使用增材制造方法来创建性能工程部件,包括源自项目前身 Blade 超级跑车的底盘,它是使用 SLM Solutions 的金属 PBF 技术生产的。

布加迪是另一家主要的内燃机超级跑车制造商,在被 Rimac 收购后,它正在向电气化靠拢。布加迪在许多部件上使用了增材制造,包括革命性的钛合金 3D 打印制动卡钳。最近,该公司生产了混合动力部件,例如 0.5 米长的辅助驱动轴,将碳纤维与 3D 打印的钛端配件相结合,将重量减轻了约一半至 1.5 千克,并由于减少了旋转而提高了性能群众。Rimac 从一开始就一直在使用 3D 打印,当时该公司在 2011 年转向 Materialise 为其 Concept_One 生产内饰件,Concept_One 是世界上第一款电动超级跑车之一。谈到超级跑车,兰博基尼是另一个同时关注电气化和 3D 打印的主要品牌。

电动汽车使用电池中节省的电力来循环电动机并产生行驶所需的电力。因此,电动汽车不需要发动机和变速器,这两个内燃机车最关键的部件。相反,EV 携带多个电力组件:电机、电池、车载充电器和电力控制单元 (EPCU)。所有这些都是实现电池电能转化为动能的必要组成部分。

电动机也是一台发电机——它将空档(即汽车下坡时)产生的动能转化为电池储存的电能。当汽车减速时,同样的节能理念也适用。

在电动机中,AM 的一个特别有趣的焦点是铜。德国公司 Additive Drives 展示了前景广阔的应用案例。一是与 TU Freiberg 的 Racetech Racing Team eV 合作,涉及赛车引擎上使用的 3D 打印单线圈。在另一个项目中,铜质 3D 打印发夹绕组将电动牵引电机原型的开发和生产所需时间缩短至一个月。此外,总部位于德累斯顿的智能电动车制造商 Binova 实现了单个批次的直接生产:使用 3D 打印的单个线圈,Binova 生产了几种不同类型的电动自行车,这些电动自行车采用非常规的电动机设计且无需工具调整。最近,保时捷和 SLM Solutions 透露了一个项目,该项目的重点是使用 3D 打印为电力驱动器制造完整的外壳。使用增材激光融合工艺生产的发动机变速箱单元上的 3D 打印 E-Drive 外壳通过了所有质量和压力测试。未来,这可能会成为一种可行的生产方式。

在电动汽车中,减速器是一种传动装置,可有效地将电机的动力传递至车轮。电机的 RPM 远高于内燃机,因此随着 RPM 的降低,EV 动力总成可以利用由此产生的更高扭矩。该部件是一个相当复杂的金属部件,可以通过 AM 进行优化,以在未来实现快速生产、提高性能和减轻重量。电力控制单元是另一个可以从增材制造工艺中受益的复杂外壳。它包括逆变器,将电池的直流电转换成交流电,用于控制电机转速;低压DC-DC转换器,为车辆的各种电子系统供电;和车辆控制单元。VCU 监督几乎所有车辆的动力控制机制。

2019 年,全球纯电动汽车市场规模达到近 500 亿美元。NMSC 的数据显示,预测预测 2019 年至 2030 年间市场的复合年增长率为 14.1%,到 2030 年将超过 2120 亿美元。

电池储存电能,相当于内燃机中的油箱:容量越大,行驶距离越远。然而,电池的尺寸和重量也对车辆性能有很大影响。更大更重的电池会占用机舱/存储空间,并降低能源效率和燃油经济性。因此,优化性能的最佳方法是最大限度地提高电池的能量密度——也就是说,使用一个体积小、重量轻的电池来储存尽可能多的电能。

在未来,电池是棘手的,对于 AM 来说尤其有趣。已经做出多项努力来使用不同的 3D 打印技术生产电池,包括聚合物和陶瓷材料。由于电池可以采用多种不同的形状和尺寸来提高效率,因此 AM 可以证明有助于测试并最终制造几个新的设计迭代。今天电动汽车中使用的电池基本上是成排的数百个小型电池固定在一起以增加容量。例如,特斯拉 85kWh 电池组由 7,104 个电池组成,大小与 AA 大致相当。使用 3D 打印,无需制造和组装单个电池:模块可以设计和打印成所需的整体形状。增材制造还可以改变电池电极的结构。

瑞士公司 Blackstone Resources 最近凭借其用于打印锂离子固态电池 (SSB) 的专有 3D 打印技术取得了一系列重要里程碑。Blackstone 的 3D 打印工艺声称与使用液体电解质的传统电池设计相比具有显着优势。其中包括显着降低的成本、更高水平的生产灵活性(就电池形式而言)以及提高 20% 的能量密度。此外,通过使用这项技术,不储存能量的材料(如铜和铝)的数量最多可减少 10%。这家瑞士公司还开发了一种工作流程,可以在 2021 年使用专有的电池打印技术批量生产任何形状或形式的电池。

Blackstone 并不是唯一一家开发 3D 打印 SSB 的公司。在美国,Sakuú Corporation(前身为 Keracell)公司筹集了 6200 万美元,用于资助开发自动化多材料多工艺增材制造技术,以生产 3D 打印 SSB。

在2020-2021年期间,Sakuú将其第一代电池的能量密度从40Wh/l提高到600Wh/l,同时将电池层数从1层增加到30层,同时将电池容量从2.3mAh增加到3000mAh,创下了电动汽车 SSB 竞赛的新基准。这些电池在能量密度方面将与当前的锂离子电池极具竞争力,同时带来固态技术固有的安全优势。该公司报告称,其第一代 SSB 正在全面商业化,目标是在 2022 年下半年实现大批量生产。去年,Sakuú 还打印了世界上第一款全陶瓷 SSB 电池,作为其第二代产品的早期展示-代 ASSB(全固态电池)。

在电动汽车动力总成中,增材制造的使用对于减少零件数量特别有效,从而减轻了重量并提高了性能。反过来,零件减少可以增加行驶里程。然而,增材制造在电动汽车中的实际渗透——除了与内燃机动力系统共享的应用,如底盘、制动器和流体流动应用——高度依赖于在串联电池制造中实施增材制造的能力。这方面的相关努力已经在进行中,但我们距离它成为一个整合的商业机会还有几年的时间。

湘公网安备 43030502000175号

建议您使用Chrome、Firefox、Edge、IE10及以上版本和360等主流浏览器浏览本网站!

湘公网安备 43030502000175号

建议您使用Chrome、Firefox、Edge、IE10及以上版本和360等主流浏览器浏览本网站!

增材制造专业委员会公众号