随着高分子材料行业的蓬勃发展,各类工程塑料及其复合材料的各方面性能在不断提高,使其能够更广泛地应用于兵器工业中,为轻武器的研发提供了坚实的物质基础和保障。

使用轻质量、高强度的工程塑料制备弹药的零部件,可以起到减轻弹体质量、增加弹丸速度和射程、提高命中精准度和威力、降低弹药成本等作用,同时还能节省大量金属材料,在国内外已经得到了广泛的应用。

目前,3D打印工程塑料在常规弹药上的应用主要是发展弹托、弹带和闭气环三大系列。

在弹托上的应用

弹托材料在使用过程中经历了两次革命,第一次是由铝合金代替合金钢,第二次则是由工程塑料取代铝合金,其主要目的是减轻弹托消极质量,提高弹丸初速和终点弹道威力,还可避免弹托破裂后对友邻枪手的伤害。

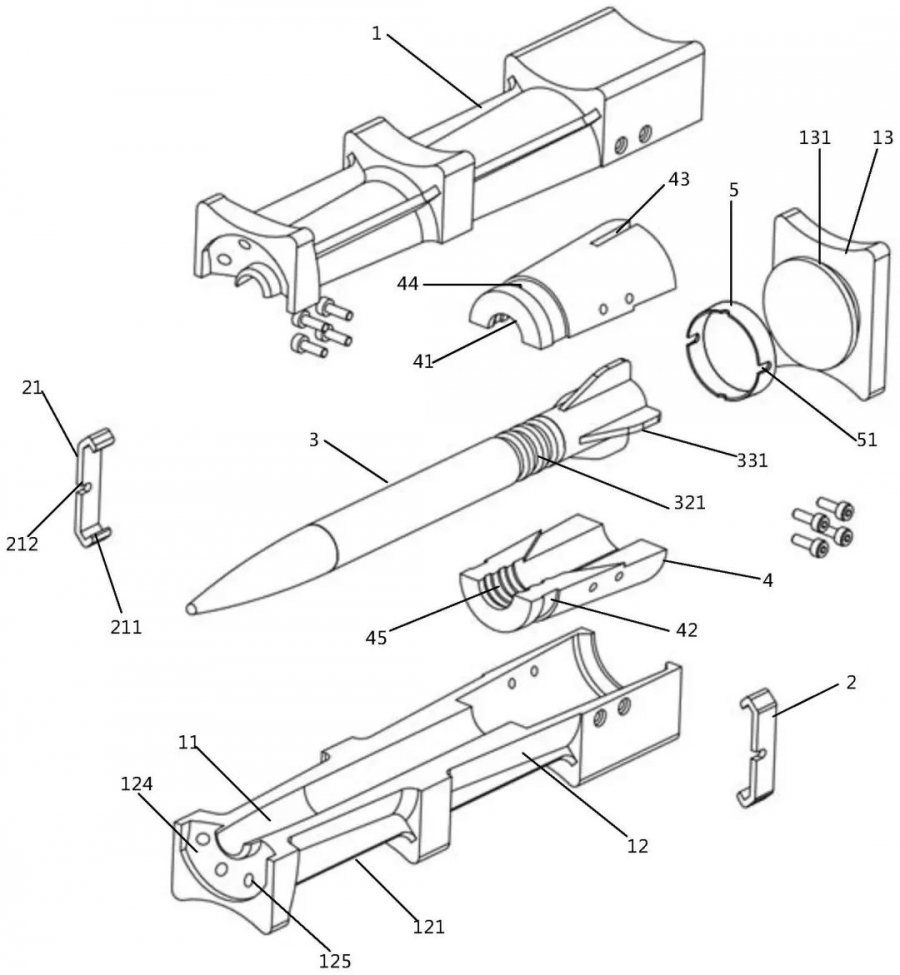

3D打印的弹托

一种电磁轨道炮用轻质一体化弹托

美国陆军材料力学中心对大长径比脱壳穿甲弹弹托用工程塑料及其复合材料进行了一系列的研究,包括弹托材料、有限元结构分析、结构优化设计理论和成型工艺等。

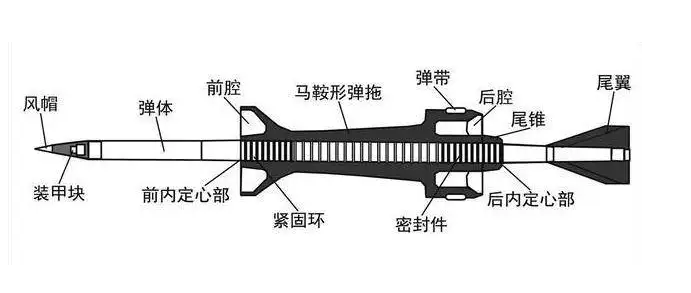

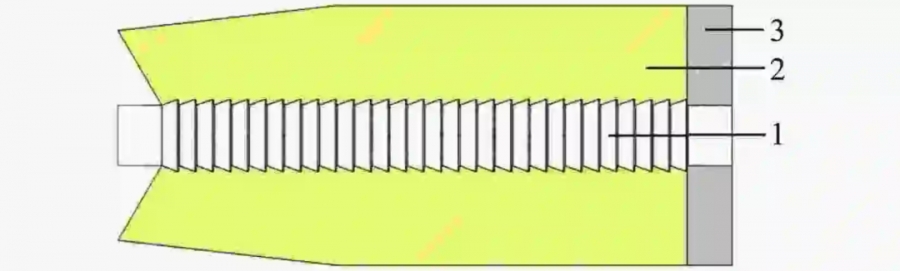

穿甲弹结构示意图

他们设计了两种不同结构的卡瓣状塑料弹托,一种是由4个卡瓣构成,另一种是由16个卡瓣构成。先用工程塑料制备卡瓣,再用机械和整体成型的方法把弹托固定在弹心上。在弹丸的射击过程中,由于离心力作用,膛线与弹带分离,弹托自由落下。此类弹托质量轻,成本低,塑料卡瓣可均匀脱落,飞行过程稳定。

美国Olin军械公司在1984年研发的脱壳穿甲弹塑料弹托是由高强度工程塑料聚醚酰亚胺(PI)Ultem1000制备而得,其悬臂梁冲击强度高于640J/m,压缩强度在130.7MPa以上,拉伸强度和剪切强度高于82.7MPa,在射击过程中弹托性能稳定,大幅度提升了弹丸的准确度和穿甲速度;该公司还使用就地塑模法制备了无应力塑料弹托用于Phalanx弹,使得弹心、弹带、弹塞和弹托能够自动有效地配合,减轻炮管振动,提高打击精度。

美国太平洋技术公司研发的12.7mm脱壳穿甲弹的弹托使用了力学性能良好的聚碳酸酯(PC)复合材料,20mm和30mm口径的穿甲弹使用尼龙基复合材料作为弹托。

美国研发的“阿里法”枪弹运用了弹丸装入塑料弹托内的组合结构,工程塑料特殊的润滑作用能使摩擦造成的动能损耗降低至0.5%,该弹丸的初速度比常规弹丸大50%,后坐力减少36%,散步降低1/2~2/3。

近年美国还在纤维增强工程塑料上取得了较大的突破,使用碳纤维增强聚醚酰亚胺(PEI/CF)复合材料制备的120mmM829A3穿甲弹弹托展现出了优异的性能,且制造成本较低。

美军不同类型穿甲弹

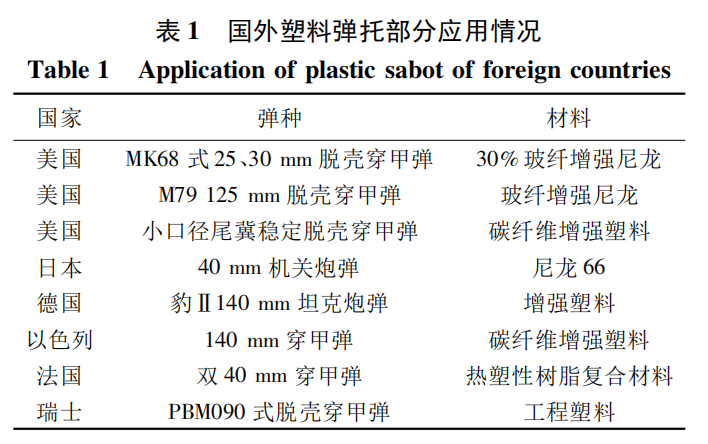

法国研发了一类可应用于不同口径的手枪、步枪和冲锋枪的西尼克斯高性能枪弹,该弹同样采用了弹头嵌入塑料弹托内的组合结构,降低膛内摩擦的同时提高射击初速度;瑞士、德国、荷兰等国也采用新型热塑性树脂复合材料制备了各类弹托用于不同口径的穿甲弹,使得弹丸的综合性能显著提高;工程塑料在其他国外弹托上的应用情况如表1所示。

中国在弹托中应用最为广泛的是尼龙材料,增强增韧尼龙66、增强改性尼龙610等材料已成功应用于25、30mm脱壳穿甲弹弹托和30mm曳光钨合金脱壳穿甲弹弹托上。

在弹带上的应用

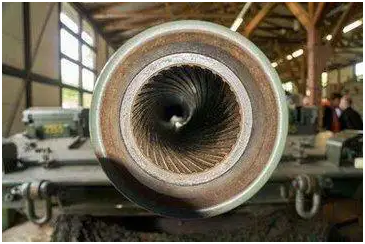

塑料弹带的研发始于20世纪40年代,于1954年研制出第一个塑料弹带,其作用是降低膛线的磨损与烧蚀,提升弹丸初速度和速射能力,延长火炮使用寿命。

弹带

塑料弹带通常分为固定式和滑动式,固定式弹带常用于线膛炮和滑膛炮发射的靠旋转稳定的弹丸上,滑动式弹带用于线膛炮发射的尾翼稳定的弹丸。

一般来说,塑料弹带材料拥有优异的延展性和抗挠曲性,受热后能够发生明显的塑性流动,可以完美地嵌入膛线并密封弹丸,使之与炮管紧密结合,从而减少对炮管的磨损。

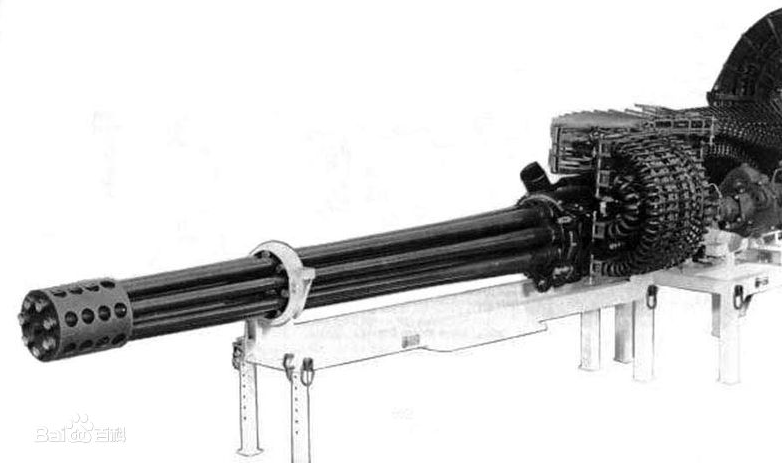

美国研发的M61A1式6管航炮弹中,钢弹带被塑料弹带取代之后,其发射初速度由1036m/s提升到1125m/s,射速由6000发/min提升到7200发/min,寿命可达15万发,生产成本也有所降低;30mmGAV8/A舰炮穿甲燃烧弹采用塑料弹带后,射速可达750发/min,炮管使用寿命提高了3倍;90mmM431式破甲弹和105mmM68U式脱壳穿甲弹都采用尼龙66制备滑动式弹带,解决了弹体结合不牢固的问题,且制备方法简单。

M61A1“火神”航炮

通用电气公司研发的30mm口径GAU-8/A“复仇者”7管炮弹采用了塑料旋转弹带,使得整个体系的质量减少了272kg,导弹寿命有所延长。苏联研发的30mm加特林6管机炮弹中,使用塑料弹带取代铜弹带后,初速度提高的同时,射速从3000发/min提升到9000发/min,枪管磨损降低,使用寿命延长。

GAU-8/A“复仇者”

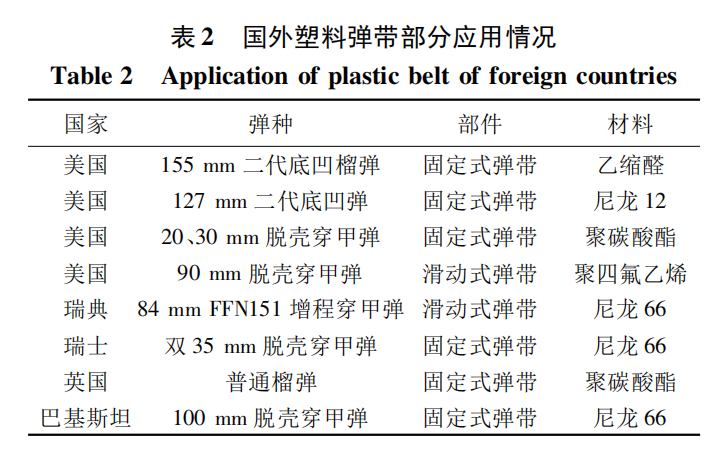

德国研制的27mm毛瑟BK27式航炮弹使用塑料弹带之后,与烧结铁弹带相比,生产成本下降,身管的磨损减少了90%,初速度提升了6%,并使连发射击过程中相邻两发弹的初速跳动量降低;工程塑料在其他国外弹带上的应用情况如表2所示。

中国从20世纪70年代初开始塑料弹带的研发工作,积极探索新材料、新技术、新工艺在塑料弹带研发中的应用,目前已取得了很大的进展。

中国兵器工业集团在20世纪80年代成功研制出用于大口径整体塑料弹带的微晶纤维素(MCC)、单体浇铸(MC)尼龙和聚丙烯材料,同时发展了弹带整体装配成型工艺技术,分别应用于7种口径脱壳穿甲弹9个不同弹种上,并已经取得了良好的效果,其性能在某些方面已经超过了国外同类弹带。

在闭气环上的应用

塑料闭气环也属于塑料弹带的一种,其主要作用是在弹丸发射时闭气和定心。弹丸发射之后,塑料闭气环会受到旋转离心力、发射药气体作用力以及空气阻力等作用力而破碎脱落。目前塑料闭气环在线膛炮和迫击炮的各种不同口径的炮弹上广泛使用,且效果良好。

1:弹芯 2:弹托 3:闭气环

美国Martin Marietta公司研发了一类带有V形槽的脱耦式塑料闭气环,可用于线膛炮发射高精度炮弹。此类塑料闭气环能够刻入膛线,气密性良好,能够保证炮弹发射时有足够的推力,又能让炮弹在炮管末端脱离膛线,使其转速低于20r/s,并且可耐受204.4℃高温。

线膛炮

此类闭气环分为陆军和海军使用的两种类型。前者由对位芳纶增强127E型尼龙制备而得,在炮弹飞行过程中为炮弹的一部分,离开炮管时不会破碎,环形槽部分较稳定,V形原件部分容易变形,可刻入膛线;后者是未用纤维增强的127E型尼龙制备,炮弹发射后就会破碎。

美国United Technogies公司用刚性较好的工程塑料制备了一种双件消旋型闭气环,它是由刚性环体和柔性滑动片组成,能够在极端环境中使用,起到高压和低压密封作用,使炮弹在高速发射的过程中在炮管内保持合适的位置。

中国制造的81、82、100、120mm迫击炮榴弹和105mm破甲弹、155mm榴弹都使用了塑料闭气环。

国产120mm车载迫击炮榴弹

对于不同类型的炮弹,弹带和弹托使用的塑料种类各异,其对弹药的作用机制也有差别。工程塑料具有优异的塑性变形能力,耐磨性较好,摩擦因数小,使得弹带的摩擦热低,利于装配成型。因此塑料弹带、弹托及闭气环的闭气定心效果要比金属材料强,尤其是滑动式塑料弹带的微旋作用是金属弹带不能做到的。

同时,塑料弹带和弹托相较金属材料有更好的密闭定心作用,可更加充分地利用火药气体的能量,降低摩擦剪切动能,改善内弹道性能,因此无论是对于线膛炮还是滑膛炮都能够提升初速度和射程,增加弹药威力。

在制备工艺方面,3D打印(增材制造技术)这一革命性制造方法的兴起,对传统制造业产生了巨大的冲击,对未来军事领域的发展也产生重大的影响。自2013年首款3D打印手枪“解放者”(全枪16个零部件均由塑料ABS制得,图9 )问世以来,3D打印技术已经充分应用于美军的装备研发,近年来美军在此技术上的投资也越来越大。

3D打印手枪“解放者”零部件

湘公网安备 43030502000175号

建议您使用Chrome、Firefox、Edge、IE10及以上版本和360等主流浏览器浏览本网站!

湘公网安备 43030502000175号

建议您使用Chrome、Firefox、Edge、IE10及以上版本和360等主流浏览器浏览本网站!