金属材料增材制造技术的出现极大地扩展了人类设计及加工金属材料部件的自由度,使人类第一次拥有了直接、快速成形具有高性能、复杂几何形状结构金属部件的能力。21世纪初至今,金属增材制造技术快速发展,已广泛应用于航空航天、生物医疗、汽车制造等工业领域。目前,金属增材制造技术按照其送料方式不同可分为粉床熔融式(PBF)和直接能量沉积式(DED)增材制造。PBF技术主要代表有激光选区熔化成形(SLM)及电子束选区熔化成形(EBM)。DED技术主要可分为激光近净成形(LENS)、送丝激光(WLAM)/电子束(WEBAM)增材制造。其中,DED技术直接将熔融金属沉积在下层已凝固金属表面,不受成形尺寸限制,在成形大尺寸构件方面具有独特优势,但成形精度、表面质量均较差,需二次后续加工。PBF技术因其具有较高的精度和表面质量常用来成形具有较高质量要求的复杂异形结构部件,是目前主流金属增材制造技术。

PBF金属部件内部多尺度缺陷分类

PBF增材制造部件性能与其表面质量和显微组织密切相关,主要受到材料特性(粉末粒径、球形度等)、设计合理性、打印参数(扫描速度、功率、扫描间距,铺粉层厚等)及系统设置(保护气氛、预热温度等)的影响。上述参数设置不合理均有可能导致成形部件内部缺陷的形成,例如孔隙、裂纹等缺陷。近日,香港理工大学、西北工业大学和香港中文大学的研究人员提出了粉末基增材制造金属和合金中多尺度缺陷的类型、形成机制、危害以及控制方法。PBF金属部件内部缺陷可根据尺寸分为三类:(1) 尺寸缺陷;(2) 表面质量缺陷;(3) 显微组织缺陷;(4) 成分缺陷。为进一步提升PBF金属部件机械性能及表面质量,需对缺陷形成机理及缺陷对成形部件性能影响进行深入探究。

1. 尺寸/几何缺陷

尺寸缺陷主要来源于成形部件几何尺寸与所用CAD模型尺寸的几何偏差,主要包括部件分层开裂和尺寸变形。由于PBF技术逐层叠加成形的独特工艺模式,成形部件极易沿成形高度方向产生开裂缺陷。

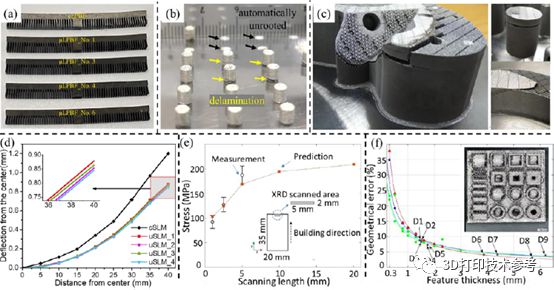

典型尺寸缺陷:(a) 翘曲变形;(2) 分层开裂;(3) 开裂;(4) 悬臂梁变形尺寸分布;(5) SLM成形TC4合金残余应力随扫描距离变化曲线;(6) 成形件尺寸误差与铺粉层厚关系曲线

成形件尺寸变形和分层开裂主要是由内部残余应力引起的,残余应力主要来源于零件在热循环过程中的极端温度梯度、不均匀膨胀和非弹性应变。打印参数(激光功率、扫描速度、层厚和扫描策略等)对残余应力存在较大影响。扫描速度和激光功率增加将增大成形过程中的温度梯度,进而增加成形部件内部残余应力,增大部件变形趋势。铺粉层厚增加可在提升成形效率的同时降低成形件内部的残余应力,降低部件开裂趋势,但极易在部件内部形成未熔孔隙缺陷。此外,在复杂部件成形过程中,支撑结构的选择和添加对于成形部件几何尺寸精度至关重要,且支撑部件与粉末层间所存在的导电性能、保温性能差异也极易在成形部件内部生成残余应力。

2. 表面缺陷

表面缺陷是指成形部件表面与CAD模型部件理想轮廓存在差异。表面缺陷主要分为:(1) 台阶效应;(2) 未熔粉末;(3) 球化效应;(4) 表面裂纹。这些缺陷的存在导致成形部件表面粗糙度升高,表面质量和精度低于传统机械加工部件,严重限制了增材制造金属部件在工业领域的进一步应用。

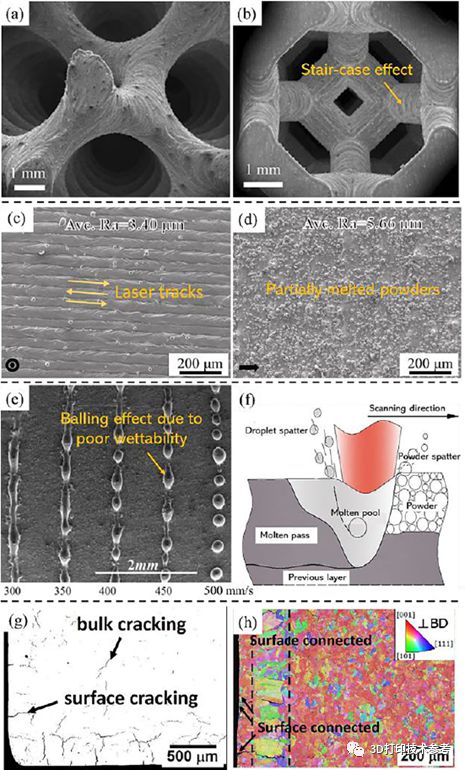

表面缺陷主要分类,(a), (b) 台阶效应;(c), (d) 未熔粉末;(e), (f) 球化效应;(g), (h) 表面裂纹

台阶效应是铺粉层厚在成形部件侧面或倾斜曲面沿打印高度方向堆积而形成。台阶效应所引起成形部件表面粗糙度增加是由铺粉层厚和样品侧面与打印高度方向的倾斜角度共同决定。铺粉层厚增加和倾斜角度增大会引起明显的台阶效应,进而促使表面粗糙度明显增加。成形部件表面存在大量未熔粉末也显著增加了部件的表面粗糙度。形成未熔粉末的主要原因为能量输入较少,粉末未能被完全融化。成形过程中,大粒径粉末颗粒相较于小粒径粉末更难以融化,致使成形件表面粗糙度最大可至粉末粒径尺度。球化缺陷是增材制造过程非常普遍的缺陷,被认为是金属部件表面缺陷和气孔的主要来源。球化效应是一种较为复杂的冶金行为,主要表现为液态金属熔融过程中受表面张力影响汇聚为球状特征,以减小表面积。

3. 显微组织缺陷

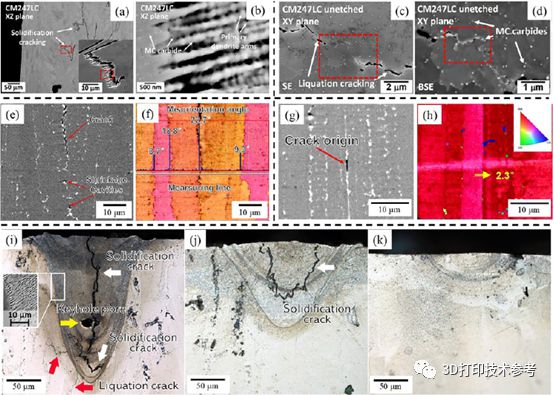

增材制造金属部件内部显微组织缺陷具体可分为:(1) 内部裂纹;(2) 内部孔隙;(3) 织构化柱状晶。同金属焊接过程相似,金属增材制造过程所产的裂纹主要分为:(1)热裂纹;(2) 凝固裂纹,具体如图4所示。热裂纹的发生需同时满足金属熔融液膜和残余热应力存在两个条件。凝固裂纹主要受金属增材制造过程中复杂热历史的影响,一般出现于熔池凝固终止阶段。此时,熔池内部枝晶正在生长成为完整的晶粒,而阻碍残余液体的流动,导致枝晶生产空间被压缩。同时,液膜附近的凝固收缩和热收缩共同产生拉应力/应变,超出材料抗开裂能力时,即发生凝固开裂。

增材制造金属部件内部典型裂纹形貌

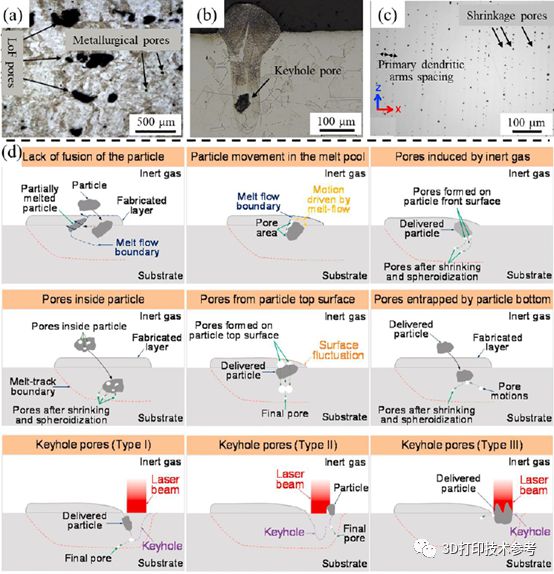

增材制造金属部件内部孔隙缺陷可分为:(1) 未熔合孔隙;(2) 冶金孔隙;(3) 微孔隙和(4) 收缩孔隙四种类型,典型结构如图5所示。未熔孔隙缺陷主要是由输入能量较低,所形成熔池尺寸较小,不能顺利与基体金属形成有效连接所致,其尺寸可由50 μm至几毫米分布,且较为常见。冶金缺陷一般表现为球状或椭球状结构,尺寸约为5-20 μm或50 μm以上。该缺陷主要是由于金属部件成形过程中所特有的高冷却速率阻碍熔池内部气体逸出,或熔池上方气体被卷入凝固组织而形成,是金属增材制造过程的一种固有缺陷,无法有效避免。

微孔缺陷与焊接过程中液态金属气化所形成缺陷类似,当能量密度增大时,熔池可能发生由浅、半圆形向深、窄形的转变,使凝固模式由整体凝固模式向区域凝固转变,在区域凝固过程中,金属蒸汽可以被包裹在熔池尖端,进而形成球形微孔缺陷。收缩孔隙缺陷主要是凝固过程结束时枝晶间区域的残余液体被隔离而形成。

金属增材制造部件显微孔隙缺陷

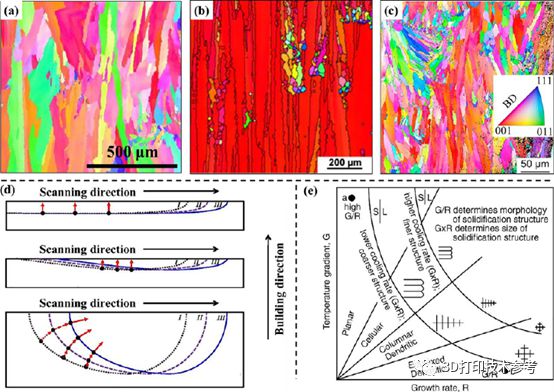

增材制造金属部件中存在大量沿打印高度方向定向生长的柱状晶组织,这导致增材制造金属部件机械性能存在巨大的各向异性。柱状晶结构是由于晶粒沿传热梯度方向外延生长和竞争生长的耦合作用所共同决定。由于逐层制造的特点,晶粒可以连续生长穿过若干层厚度,形成大的柱状晶。这种形成过程往往伴随着显著的晶体学织构变化,由于晶粒的不断长大,最终导致沿某些晶体学方向择优生长。

4. 成分缺陷

成分缺陷主要来源于氧化、合金元素流失和微观偏析的影响。其中,氧化主要受到粉末中含氧量及熔池演变过程中氧气参与所影响。氧化现象会促进金属凝固过程中气孔的形成与扩张,进而诱发裂纹,显著影响PBF成形部件的力学性能和疲劳性能。因此,需严格控制原始粉末纯度与成型仓内氧含量,尽量避免氧化现象出现。PBF部件中合金元素流失主要发生在熔池形成至凝固阶段。在此阶段,熔池过热可能造成金属或合金中低熔点或低汽压的合金元素的损失,如铝合金成形过程中的Mg元素损失和NiTi合金中的Ni损失。合金元素损失可能会导致成分严重偏离原始粉末成分,进而影响成形零件的性能。

典型增材制造金属部件柱状晶组织

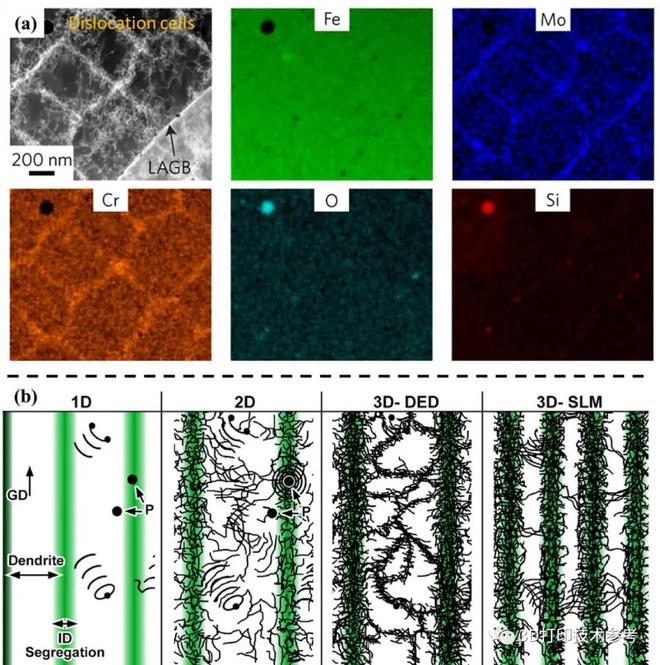

LPBF 316L的微偏析和重叠位错;(b) 在DED和SLM的1D、2D和 3D约束条件下位错单元的形成示意图

微偏析是传统铸造和焊接工艺中的典型缺陷,主要是由于过冷度大所引起的合金元素没有足够时间扩散,不均匀分布在晶粒内部的非平衡快速凝固的结果。

END

本文主要介绍了基于粉末的增材制造工艺下材料缺陷的类型及产生原因。其中与几何形状相关的缺陷主要包括由宏观残余应力引起的部分变形和分层,而与表面完整性相关的缺陷则是由于阶梯效应、部分熔化、球化和表面开裂形成的;对于微观结构缺陷,第一种形式是内部裂纹,分为与液膜形成相关的热裂纹和固态裂纹,以及材料脆性和残余应力,二是内部气孔,包括LoF气孔、冶金气孔、小孔气孔和缩孔,一般由不适当或不稳定的熔融引起;另一种是由外延生长和晶粒竞争性生长的耦合效应形成的纹理柱状晶粒。最后,成分缺陷包括氧化、合金元素损失和微偏析,位错单元是由加工过程中的热膨胀和收缩形成的。

本文内容文献来源:DOI: 10.1016/j.jmst.2022.02.015.

往期同类文章可阅读:

注:本文内容由3D打印技术参考整理编辑,转载请依据转载须知。

湘公网安备 43030502000175号

建议您使用Chrome、Firefox、Edge、IE10及以上版本和360等主流浏览器浏览本网站!

湘公网安备 43030502000175号

建议您使用Chrome、Firefox、Edge、IE10及以上版本和360等主流浏览器浏览本网站!

增材制造专业委员会公众号