功能陶瓷具有耐高温、耐腐蚀和高硬度等特性,在航天航空、生物医学和精细化工等领域备受关注。然而,功能陶瓷因特殊的高熔点和高脆性等,无法采用传统加工技术制备出复杂、高精度结构。因此,结合增材制造技术快速构筑复杂结构陶瓷,实现其快速精密加工制造,并通过结构设计改善其性能,具有重要意义。中国科学院科学家团队——兰州化学物理研究所固体润滑国家重点实验室3D打印摩擦器件组联合精细石油化工中间体国家工程研究中心工业催化课题组,在3D打印结构化陶瓷催化器件研究方面获得新进展。

前期研究将处理后的甘蔗与金属有机框架ZIF-67@SCF CFR相结合,制备了新型的具有自然分层结构的连续流催化生物反应器,并将其用于处理有机污染物4-硝基苯酚。

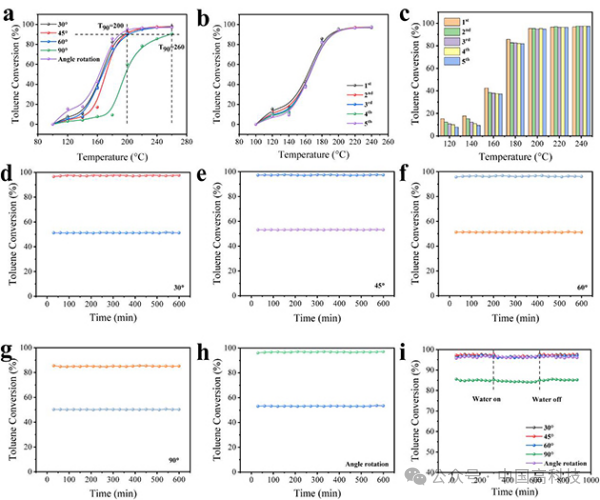

2023年,该团队以快速高效制备复杂结构功能化陶瓷为目标,受生物体布利冈结构启发,利用无机粘结剂为陶瓷骨架,采用3D打印技术制备了仿生布利冈结构的不同螺距角螺旋陶瓷催化器件【螺距角(α)分别为30°、45°、60°、90°】和布利冈螺旋状催化陶瓷,用于甲苯蒸汽的催化性能研究。结果表明,功能陶瓷催化器件在200°C下获得的甲苯转化率分别为92.51%、92.46%、90.67%、78.51%、95.52%,证明了不同结构设计对催化效率的影响具有重要意义。

该研究采用DIW 3D打印技术,制备了Pt修饰Al2O3陶瓷催化器件。该工作的灵感来自仿生螳螂虾指节布利冈结构进行角度转换和气流方向改变。研究人员采用Al2O3粉末、PMMA颗粒和无机AP粘结剂,构建稳定、低收缩的陶瓷催化载体。科研人员运用陶瓷煅烧去除PMMA颗粒,为负载Pt提供锚点。与微孔结构相比,通过去除PMMA来制备更大的孔道以负载更多的催化剂,可替代复杂介孔结构的制备。

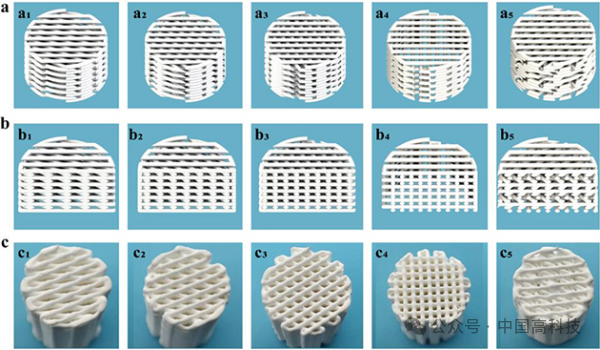

该研究利用3D打印技术在结构设计方面的优越性,进一步实现了各种角度的角度偏移陶瓷器件的制备。打印器件的结构由0 ° ~ 180 °螺旋结构逐层制作,垂直向上角度分别为30°、45°、60°、90°,每30°偏移一次。在横截面上,不同旋转角度的丝状结构留下不同的孔隙,仿生布利冈螺旋状结构中更密集的丝状结构允许更长的气体停留时间和湍流,从而提高催化活性。

该团队测试了甲苯蒸汽在不同旋转角度的仿生布利冈结构陶瓷催化反应器中的氧化情况和陶瓷催化反应器循环使用5次后的催化活性。相比粉末催化剂,整体式的陶瓷催化反应器具有优良的催化活性、优良的重复使用性和更好的水稳定性。此外,研究通过流体力学分析验证了不同的结构中流体通过的静态压和湍流动能分布,辅助验证了结构设计对催化性能的影响。

该工作证明了3D打印结合仿生布利冈结构在创造性设计螺旋状催化陶瓷方面的优越性,对未来仿生催化材料与器件的发展具有重要意义。

相关研究成果以Catalytic oxidation properties of 3D printed ceramics with Bouligand structures为题,发表在Chemical Engineering Journal上。研究工作得到国家重点研发计划、中国科学院“西部之光”人才培养计划交叉创新团队项目、兰州化物所协同创新联盟合作基金等的支持。石河子大学的科研人员参与研究。

图1. 仿螳螂虾布利冈结构的3D打印Pt/Al2O3陶瓷催化装置及其制备过程

图2. 3D打印偏移角度Al2O3陶瓷载体的整体结构和截面

图3. 3D打印功能陶瓷对甲苯的催化性能研究

来源:中国科学院网站

湘公网安备 43030502000175号

建议您使用Chrome、Firefox、Edge、IE10及以上版本和360等主流浏览器浏览本网站!

湘公网安备 43030502000175号

建议您使用Chrome、Firefox、Edge、IE10及以上版本和360等主流浏览器浏览本网站!